自作フロッグに挑戦 その3

自作フロッグその②がまたまた縦長になりすぎじゃろ。ということで、また別ページに引越し。続いて3部作目です。

ついに掴めたフロッグ製造方法

フロッグの製造方法について、色々情報を集めたり、自分で実験したりして、早1年が過ぎました。

で、最近、フロッグ製造工場に関する情報を入手し、それを元にまた情報収集して、ようやくフロッグの製造方法が分かりました。ただし、具体的な方法の紹介については伏せます。

実際に工場関係者に、これ、こうやって作っとんやろ?

と聞いてないので、100%正確とは言えないのですが、フロッグの切り裂き実験で確かめた際の樹脂の特徴や、集めた情報との照らし合わせで、99%間違いないと思います。

過去にも、自作フロッグのコンテンツで、フロッグ製造方法を予想したりもしていましたが、結構アラが多いというか、浅はかな推測だったなぁと、今思えば恥ずかしくも思います。

で、肝心の製造方法なんですが、フロッグの製造方法は2種類あります。

スナプル・ケロッピーのような、継ぎ目があるフロッグ方式と、その他の継ぎ目がないフロッグ方式です。

昔は、すべてのフロッグに継ぎ目があって、継ぎ目がないフロッグについては、バリ取りの精度をものっそ上げて、本当はあるけども、ないように見えるようになっとると思っていましたが、アレは間違いです。継ぎ目のない中空製品は存在するし、その製造方法も確立されています。それを可能にするのが、熱硬化性樹脂での成形です。

継ぎ目がある方式をスナプル方式。

継ぎ目がない方式をバレヒル方式とします。

継ぎ目があるスナプル方式は、ボディの穴は要りません。ケロッピーもそう。

スナプルオリジナル。穴が開いてないでしょ???

スナプルオリジナル。穴が開いてないでしょ???

バレヒル方式製造方法推理のワンポイント

↓意外な盲点↓

フロッグを作るために使われる樹脂は、熱可塑性樹脂ではありません。熱硬化性樹脂です。柔軟な熱硬化性樹脂ちゅうわけです。

バレヒル方式の場合、100%穴が必要です。バレヒル方式では、100%必要な穴はどうしても大きくなります。そして、そのフックホールの位置がどこにあるかで、ケツの樹脂の厚みが変わってきます。しかし、法則があって、フックホールの穴が前方に行けば行くほど、ケツの厚みは熱くなる傾向があります。

例えば、ここにフックホールがある場合、ケツの部分の樹脂はこのくらいの厚みですが、

フックホールがボディ前方に移動した場合、ケツの部分の樹脂は、もっと厚くなります。

逆に、フックホールを前に持ってくると、今度は頭側の樹脂が厚くなります。

それと、 バレヒル方式の製造方法の場合、嬉しい成形誤差が出てくれます。それは、フックホール側のボディ下の樹脂が厚くなるという誤差です。もし、フックホールが上に付いていた場合、上の皮の厚みが厚くなります。これも、製造工程上、仕方がない成形誤差です。

だけど、これは、フロッグチューニングで紹介した腹筋強化チューニングにつながっていきます。自動的に上の凹みが促進されるのでフッキングは良くなります。これが嬉しい誤算というわけです。

バレヒル

ZODC。フックホール側の樹脂が厚いです。

ZODC。フックホール側の樹脂が厚いです。

ラッティ

ジェリービーンJr。これもフックホール側の樹脂が厚いです。

ジェリービーンJr。これもフックホール側の樹脂が厚いです。

セサミ。明らかにフックホール側の樹脂が厚いです。

セサミ。明らかにフックホール側の樹脂が厚いです。

ロデオ

クローク。これも明らか。フックホール側が厚いです。

クローク。これも明らか。フックホール側が厚いです。

ハネクラ

セミ。オレンジで分かりにくいんですが、やっぱり、フックホール側の樹脂が厚いです。

セミ。オレンジで分かりにくいんですが、やっぱり、フックホール側の樹脂が厚いです。

マンズ

び、微妙。ま、バラツキバラツキ♪下のほうが厚いちゅうことで!

び、微妙。ま、バラツキバラツキ♪下のほうが厚いちゅうことで!

スミス

アルキデス。これもフックホール側が厚い。

アルキデス。これもフックホール側が厚い。

カンジ

微妙ですが、やや下が厚い。

微妙ですが、やや下が厚い。

という感じでだいたいみなフックホール側が厚いです。

アイの抜き穴について

それとアイの抜き穴ですが、アイの抜き穴は、最初は穴が空いていません。樹脂成形をした後に穴を開けていると思われます。ですが、これもどうせチューニングするので、ニードルで穴空ければ良い話で、最初から穴を空ける必要はなく、ここでも製造原価を下げる努力をして欲しいと思う次第です。(フロッグについて思うことを参照)

フロッグにつける穴の位置の考察

あと、フロッグにつける穴の位置ですが、バレヒル方式の場合、どこか一つに穴があればいいです。一般的には、フックホールですが、フックホールなんて、チューニングで好きなところに空ければいいので、別にフックホールの部分に穴がなければならないというわけではありません。理想を言うと、アイの抜き穴でもいいんです。アイの抜き穴を使った場合、頭の樹脂が厚く、ケツの樹脂が薄くなります。そのほうがゲイブのスカチューンにつながるので、こちらのほうが性能は良いです。ただ、ある程度穴は大きくないといけないので、技術的にいけるかどうかは微妙ですが。

ですが、

こんな感じに穴を開けて、成形してもらえると助かります。前に開いた穴は、シーラーでふさぎ、本来のフックホールの場所には自力で穴を開ける。シーラーでふさぐことで腹筋強化にもなりますし、性能を追っていけばコチラの成形方法に軍配が上がります。

こんな感じに穴を開けて、成形してもらえると助かります。前に開いた穴は、シーラーでふさぎ、本来のフックホールの場所には自力で穴を開ける。シーラーでふさぐことで腹筋強化にもなりますし、性能を追っていけばコチラの成形方法に軍配が上がります。

どこかに穴があれば製造方法は変わらないので、製造原価は変わらず、値段も変わらないと思われます。

樹脂成形のクセ

原型のR(曲がり具合)について

スナプル方式だろうが、バレヒル方式だろうが、Rがきついと、成形時に誤差が出やすくなります。薄くなったり厚くなったり。だけども、フロッグを自然に、一箇所から追従するような形で凹ませるには、当然、樹脂の厚みは均一なほうが都合が良く、従って、原型設計時にRを緩く、なおかつセサミのようなタマゴ形になりにくい形状を追っていく形で間違いないと思います。

スナプル方式・バレヒル方式、どっちが良いの?

継ぎ目があるフロッグがいいか、悪いか。ということです。樹脂の成形方法から皮の厚さに関していうと、スナプル方式のほうが薄く、部分部分による皮の厚み誤差は少ないと思われます。当然薄くて柔らかいほうがフッキングがいいですから、フッキング面で言うと、スナプル方式に軍配が上がると思います。これは、小さいフロッグほど顕著に出る傾向があります。つまり、同サイズのフロッグで、スナプル方式とバレヒル方式があった場合、スナプル方式のほうが樹脂は薄く、均一に成形できるはずです。バレヒル方式は小さくなればなるほど、中空部分が小さく、凹みにくいフロッグになります。

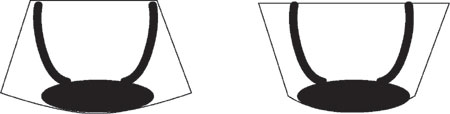

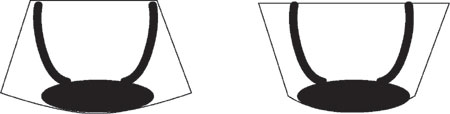

スナプルオリジナルの断面図。

スナプルオリジナルの断面図。

スナプルキャストフロッグの断面図。

スナプルキャストフロッグの断面図。

しかし、一方で継ぎ目が問題です。継ぎ目はバリとかの関係もありますから、どうしても継ぎ目部分の樹脂厚みの誤差は大きく出ます。ところが、溶接みたいに、継ぎ目だけが弱くなる可能性もないとは言えないので、これは実験をして確認してみないことには何とも言えませんが、逆に継ぎ目があるほうが上下に凹みやすい可能性も考えられます。そうなると、継ぎ目がフッキングにおいてプラスに働きます。ま、これについては後々実験します。

一方で、雷魚釣りでは、フッキング以外にも、ウィードレス機能の優劣も存在します。スナプル方式のような、継ぎ目があるフロッグでは、上下のボディが最初からほんの少しずれていて、それがウィードレス機能を低下させることが多々あります。ボディ上下でボディがズレていると、フックポイントがボディからはみ出ることもあるのでウィードレス機能は下がります。よって、ウィードレス機能の優劣でいうと、バレヒル方式に軍配が上がると思います。なんせ、フックポイント前凸がバランスよく成形されますし、フックホールからアイにかけて直線状にいってくれますからね。

スナプル方式の特徴

スナプルは外側には継ぎ目がありますが、内側にはありません。これはスナプル方式の特徴の一つで成形方法にその秘密があります。ちなみに、ペットボトルだの、一般的な中空構造は、このスナプル方式を取っています。歴史的には、バレヒル方式が旧式で、スナプル方式が新型です。いずれ、バレヒル方式もスナプル方式もどういう原理で成形しているのかを説明します。いずれもフロッグ専用成形ではなく、ごくごく一般的な成形方法です。

スナプルは外側には継ぎ目がありますが、内側にはありません。これはスナプル方式の特徴の一つで成形方法にその秘密があります。ちなみに、ペットボトルだの、一般的な中空構造は、このスナプル方式を取っています。歴史的には、バレヒル方式が旧式で、スナプル方式が新型です。いずれ、バレヒル方式もスナプル方式もどういう原理で成形しているのかを説明します。いずれもフロッグ専用成形ではなく、ごくごく一般的な成形方法です。

どうして出る?フロッグのバラツキ。

フロッグを色々買いあさっていると必ず気づくのが、ボディのバラツキ。まぁ、日本製のフロッグではそんなに気になるようなモンはないんですが、問題はアメリカ製フロッグ。ずばり、マンズとスナプルです。

特にひどいのがスナプル。釣具屋に行ってみると一目両全なんですが、同じキャストフロッグでもなんでこんなに大きさ違うんな!?と思うこともしばしば。大きさのバラツキが目立ちます。特に昔のオレンジパケがひどい。豆知識ですが、オレンジパケのほうが青パケよりも柔らかく、フッキングが良いです。

マンズも、フックポイント前凸の部分は右に傾いていたり、左に傾いていたり、そうかと思うと、真ん中が妙に凹んでいたり。

マンズも、フックポイント前凸の部分は右に傾いていたり、左に傾いていたり、そうかと思うと、真ん中が妙に凹んでいたり。

これは赤丸の部分がボコッと凹んでいます。

これは赤丸の部分がボコッと凹んでいます。

フックポイント前の凸は左に傾いています。

フックポイント前の凸は左に傾いています。

コイツは、赤丸の部分が凹んでいます。

コイツは、赤丸の部分が凹んでいます。

こいつは、ボディが全体的に右によっているというか、ゆがんでいます。

こいつは、ボディが全体的に右によっているというか、ゆがんでいます。

日本製のフロッグだったら、例えば、アマガエルだと、17g垂直浮きとかであらかじめデータを出しておけば、次に同じフロッグをチューニングするときなんかの浮き姿勢の目安になります。ボディの成形誤差が少ないので、何個作ったって、おおかた、17gでほぼピッタリの姿勢を再現できます。

ところが、このウェイトデータがアテにならないのが、誤差ビシバシのアメリカ製フロッグです。スナプルとか、13g垂直浮きでデータを出していても、もいっちょのフロッグがものっそ小さかった場合、13gで作ったら沈んだ・・・・。なんてことも結構あります。

ギリギリ浮きで作るときのウェイトデータがアテにならない。これはチューニングのときにめんどいです。

では、なぜこんなことが起こるのかというと、ずばり言って、メーカーの品質管理の問題です。

フロッグは樹脂成形をする時に、金型を使いますが、この金型は、使っていくうちに変形していきます。樹脂成形をする時に高温(200度くらい)になるからです。

熱によって金型はダメージを受けます。それは、どんなダメージかというと、「金型が縮む」ダメージ。つまり、金型ってヤツは、消耗品です。ゆえに、同じロットでも、最初の製品と最後の製品では、最後の製品のほうが小さいというわけです。

スナプルのボディでも、異常に小さいものが存在する理由がこれです。また、金型自体が変形することだってあります。そして、それはマンズの左右不均一成形へとつながっていきます。

ただ、マンズ方式もバレヒル方式も基本的には同じですから、国産メーカーでバレヒル方式を取っているメーカーのフロッグでも同じバラツキは生まれるはずです。

だけども、国産フロッグでアメリカ製フロッグほどのバラツキが見られないということは、金型を一定のスパンで廃棄しているからでしょう。

一方、アメリカ人は、大雑把で、少々いいじゃろう!と考える人が多いので、金型を使い続けるスパンが日本メーカーよりも長いんでしょうね。そのため、ダメージを受けて、ボディにバラツキが生まれた金型でも平気で使い続ける。こうして、バラツキの大きいフロッグが生まれていきます。

一方で、同じ金型から作られる製品個数は、日本製よりもアメリカ製のほうが多いですから、歩留まりが良い。ゆえにコストが下げられる。このため、例え輸送運賃がかかっても、国産フロッグが1000円なのに、アメリカ製フロッグは500円、600円とコスト面で上をいっている所以だと思います。

ちなみに今、話題のデカスナプルは、金型を使い続けるスパンは、ミニスナプルと同じなんでしょうかね?もし同じだったら、デカスナプルでも小さい個体やバラツキが存在するはずです。

OEM先について

スナプル方式は、スナプルがもし自社工場を持っているなら自社工場。もしOEMで作っているなら、OEM先は、ペットボトルとかの中空容器を作っている工場ではないでしょうか。

バレヒル方式は、おもちゃ工場。とはいっても、大規模なメーカーではなく、中小企業レベルだと思います。以前、バレヒル方式もペットボトル工場だと予想しましたが、今となってはハズレだったと考えています。

で、個人で出来るかどうかですが、スナプル方式は個人でやるのは絶対不可能。プラントが要ります。

ところが、バレヒル方式だったら、頑張れば出来るんじゃないの!?と思います。おもちゃの下請け工場なんて、昔は家庭の内職でやっていたところもあるみたいだし。材料の樹脂さえあれば、ホームセンターレベルの道具で出来ないことはないと思います。樹脂が手に入ったら私も挑戦してみます。

自作フロッグ51号

新しい樹脂を使って実験的に作ってみました。

とりあえず、中空にはなったものの、表面のべたつきがきになります。そして、おそらく、コイツは一発で壊れます。耐久性は終わっています。

とりあえず、中空にはなったものの、表面のべたつきがきになります。そして、おそらく、コイツは一発で壊れます。耐久性は終わっています。

べたつきの様子です。これは使い物になりません。素材が難しい・・・。

自作フロッグ52号

また新しい樹脂。もう、参った!としか言いようがありません・・・。臭くて近所のおじさんに怒られました(汗)

また新しい樹脂。もう、参った!としか言いようがありません・・・。臭くて近所のおじさんに怒られました(汗)

自作フロッグ53号

新素材に着目してチャレンジ。いかん。こりゃ乾かん・・・。腐った豆腐のようですorz

新素材に着目してチャレンジ。いかん。こりゃ乾かん・・・。腐った豆腐のようですorz

フロッグの研究

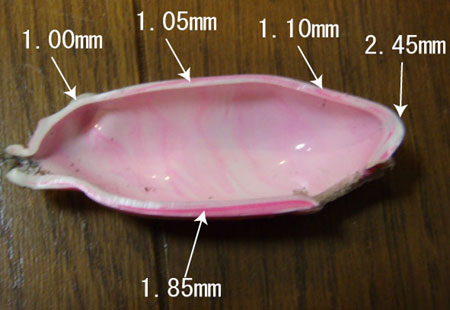

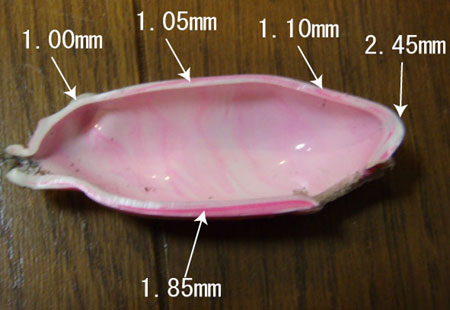

アマガエルの厚み測定

アマガエルを縦にきって、部分部分の厚みをノギスで測定し、樹脂積層のナゾを解くことにしました。

目の部分1.0mm。

目の部分1.0mm。

目から背の上部にかけての厚み。1.05mm。凸からフックホールにかけて1.1mm。

目から背の上部にかけての厚み。1.05mm。凸からフックホールにかけて1.1mm。

腹1.85mm。

腹1.85mm。

フックホールのケツ部分。2.45mm。

フックホールのケツ部分。2.45mm。

まとめると

やはり、背は腹よりも薄く、ケツに向かうほど皮の厚みは厚くなっていってます。

やはり、背は腹よりも薄く、ケツに向かうほど皮の厚みは厚くなっていってます。

なぜ目のクボミがあるのか?

これも謎の一つです。これの答えのヒントになるのが、 50号の失敗作。皮が薄すぎて形を維持できませんでした。デカイフロッグは、自重が重いので、皮が柔らかすぎると、形を維持できません。そのため、樹脂を厚くする必要があります。樹脂が厚くなると、目のクボミがつぶれます。だから、でかいフロッグは目のクボミがなかったんですね。つまり、デカくてやりこい皮を採用しているフロッグの場合、目のクボミはなくなりやすいです。

50号の失敗作。皮が薄すぎて形を維持できませんでした。デカイフロッグは、自重が重いので、皮が柔らかすぎると、形を維持できません。そのため、樹脂を厚くする必要があります。樹脂が厚くなると、目のクボミがつぶれます。だから、でかいフロッグは目のクボミがなかったんですね。つまり、デカくてやりこい皮を採用しているフロッグの場合、目のクボミはなくなりやすいです。

一方、ハネクラのカメレオンは

デカイけども、目のクボミがあります。

デカイけども、目のクボミがあります。

せいぜい1mmちょいの厚みなのに。これは、皮の素材が硬いからです。皮の素材が硬いと、薄く成形しても形が維持できるので、薄く成形でき、それが目のクボミへとつながっていきます。

せいぜい1mmちょいの厚みなのに。これは、皮の素材が硬いからです。皮の素材が硬いと、薄く成形しても形が維持できるので、薄く成形でき、それが目のクボミへとつながっていきます。

だから、一般的に皮が柔らかいフロッグでデカイヤツは、樹脂を厚くする必要があり、その過程で目のクボミは消える。また、目が玉のようにチョコっと付いているヤツは、目のクボミを表現できないくらい目が小さいので、目のクボミは出ない。

これがナゾの答えです。

自作フロッグ54号

小さいサイズで、45度浮きで、クリークなんかの吸い込み重視のフロッグが作りたくて、54号を作りました。サイズ的には、アマガエルと同じくらいです。思いのほか肉厚になってしまったので、針はアルキデスフックです。

小さいサイズで、45度浮きで、クリークなんかの吸い込み重視のフロッグが作りたくて、54号を作りました。サイズ的には、アマガエルと同じくらいです。思いのほか肉厚になってしまったので、針はアルキデスフックです。

ウェイトデータは15gで30度浮き。浮力があって、ピコピコヘッドバンキングを演出してくれそうですw

ウェイトデータは15gで30度浮き。浮力があって、ピコピコヘッドバンキングを演出してくれそうですw

手でモミモミしてみると、凹みが悪かったので、下腹部メス入れを行いました。すると、フッキングがよさそうになりましたw最近これが定番となっています(^^)

手でモミモミしてみると、凹みが悪かったので、下腹部メス入れを行いました。すると、フッキングがよさそうになりましたw最近これが定番となっています(^^)

自作フロッグ55号

デカフロッグ作りましたw大きさはボンバービックと同じくらい。

デカフロッグ作りましたw大きさはボンバービックと同じくらい。

31g30度浮き。

31g30度浮き。

しかし・・・・

皮が硬い・・・。

こんなんでフッキング成功するんな?と自分に問いかけてみるも、

それや無理じゃろ。

と思う罠。

実戦に投入させるか微妙ですが、とりあえずフロッグケースの中に入れます。

自作フロッグ56号

55号よりももいっちょ大きくしましたw

55号よりももいっちょ大きくしましたw

それにしても硬くて、ケツの周辺をカッターで切りまくっていると、案の定、穴開きまくり。シーラーで補修するも、かえってそこがさらに硬くなってしまい・・・

それにしても硬くて、ケツの周辺をカッターで切りまくっていると、案の定、穴開きまくり。シーラーで補修するも、かえってそこがさらに硬くなってしまい・・・

この硬さでフッキングできるんな?と自問してみるも、できるわけないやんの一言。

この硬さでフッキングできるんな?と自問してみるも、できるわけないやんの一言。

こりゃ、チューニングするまでもない。

ゴミ箱行き〜!

思うんですが、いつも使っているこの皮マテリアルですが、

これでデカフロッグを作ると、薄く作った場合、形が維持できず、厚く作った場合は硬くなりすぎる。

このマテリアルを使う限り、デカフロッグは作れないと思います。

マックス25gくらいのボンジュニサイズが限界。

がしかし、マイブームがデカフロッグになっている関係上、つくらないかんがじゃです。

つまり、

皮の研究はまだまだ続くちゅうこっちゃ!

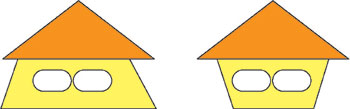

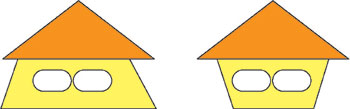

台形フロッグと逆台形フロッグ

左から、台形型のフロッグ。右側は逆台形のフロッグ。黒い部分はシーリングとフックです。一般的なフロッグは台形型が多いように思います。が、しかし、どっちがいいんでしょう?

フッキングを考えた場合、フックと平行に自然に凹んでくれたらフックが出やすく、刺さりがよく、フッキングがいいです。

つまり、いいフロッグというのは、フロッグのボディ上部が下に凹みやすい形状であるといえます。

このとき、台形と逆台形と、どっちが当てはまるかというと、私は逆台形だと思います。

例えば、

家を建てるときに、

この家だったら、上から鉄板が降ってきたときに、どちらがペチャンコになりやすいか?

この家だったら、上から鉄板が降ってきたときに、どちらがペチャンコになりやすいか?

当然、右側の家です。なぜなら、支えている足の部分の面積が少ないので、体重を支える上では台形に比べ、不利だからです。

つまり、上が長く、下が短い、逆台形のほうが凹みやすいという結果になると思います。

フロッグにもこれが当てはまるならば、逆台形のフォルムが適していると感じます。

さらに、逆台形にすることで、フロッグのボディ下側は船底にかなり近づきます。

すると、水面に浮いたときに、安定性が増しますので、ポーズのときに姿勢を止めたままにしやすいです。パン食い競争理論でいうと、フラフラゆらぐ動くパンと動かないパンとでは、どちらが食いやすいか?というと、餅論動かないパン。

雷魚にとっても、フラフラと不安定に浮くフロッグよりはキチンと浮いているフロッグのほうが食いやすいはず。

つまり、逆台形のフォルムを追っていくことで、食いやすく、フッキングも良いフロッグに辿り着けるというわけです。

自作フロッグ57号

というわけで、逆台形のフロッグを作りました。30g級はこの皮では無理というのが分かったので、今回はギリギリの25gクラスのフロッグです。

というわけで、逆台形のフロッグを作りました。30g級はこの皮では無理というのが分かったので、今回はギリギリの25gクラスのフロッグです。

後ろから見ると、ボディ上から下にかけてかなり絞っています。フックはハニカムの6号。

後ろから見ると、ボディ上から下にかけてかなり絞っています。フックはハニカムの6号。

凹み方、最高!

凹み方、最高!

今までで一番フックが出ていますね♪手で凹ました感じも、フックポイントの下が凸になるようなことは全くなく、ボディ下側に向けて抵抗なく平行に凹んでくれています。やはり予想は的中!フロッグのバックフォルムは逆台形にするのがベスト!

ウェイトデータは26gで30度浮き。最近、水平浮きに近いチューニングが好きになっていますw

ウェイトデータは26gで30度浮き。最近、水平浮きに近いチューニングが好きになっていますw

皮の成形も決まった!かなり自然に凹んでくれまっすw

これは活躍期待www

で、

時は6月6日。

やってくれたばい!

ついにやったど!自作フロッグで80UP捕獲!

57号の入魂はゴッツイ1本でした〜(^^)

自作フロッグ58号

新たな樹脂を使ってみようと思って、しばらく、樹脂の研究をしていて、

新たな樹脂を使ってみようと思って、しばらく、樹脂の研究をしていて、

今日は初めての試作品。

こりゃいかんわ〜!

ムヅイ!

だけど、どげんかせんといかん!

テスト条件・・・GOTK−T2610−D0.3−AK2630−NA0.3

自作フロッグ59号

オゥプ・・・。

オゥプ・・・。

ずっこけそうになったわ・・・。

樹脂が薄いというか、ダメダメじゃ〜!

テスト条件・・・GSB−T2615−D1−AK2602−NA0.3

自作フロッグ60号

あかん。樹脂が薄すぎて、形を保てん・・・。

あかん。樹脂が薄すぎて、形を保てん・・・。

更なる試行錯誤が必要。

テスト条件・・・GTOK−T2615−D1−AK2602−NA0.3

自作フロッグ61号

プニョプニョ感はいい感じwが、まだまだ樹脂が薄すぎる。

プニョプニョ感はいい感じwが、まだまだ樹脂が薄すぎる。

これも次のテストが必要。

テスト条件・・・GTOK−T2620−D1−AK2602−NA0.3

自作フロッグ62号

ちょっとはマシになったけども、まだまだ樹脂が薄い。これも実用はできんき。

ちょっとはマシになったけども、まだまだ樹脂が薄い。これも実用はできんき。

テスト条件・・・GTOK−T2622−D2−AK2602−NA0.5

自作フロッグ63号

今度は逝ってくれ〜〜〜

今度は逝ってくれ〜〜〜

と願いながらの小型テストフロッグ。

なんと、

いい感じに出来たがな〜〜〜(^^)!

このプニョプニョ感が欲しかったのですw

一応、この方法でのメボシは付いた!

その他の作り方も色々考えているので、色々試してみて、一番しっくり来る方法でやったります!

テスト条件・・・GTOK−T2622−D3−AK2603-4−NA1-0.5

自作フロッグ64号

中空になっていない・・・orz

中空になっていない・・・orz

ホンマにホンマにムヅイ!

新素材、使いこなせるんだろうか・・・。

愚痴

ホント、いいかげんにせーよというくらいうまくいかん。

そもそもが、ひょっと始めた自作フロッグではあるけども、自作ルアーの分野では最難関の荒業ではないかと確信しています。

硬いルアーを作れといわれたら、ホント、いくらでも方法はあります。

ペンシルだの、ミノーだののルアー製作は、ウッドの削りこみでやっているのが一般的です。これを、ホンマのプラグでやってんまいとなると、一気に難易度が跳ね上がります。そして、プラグにラトル入れてんまいとなると、プラの中空構造が必要になりますから、さらに難易度が跳ね上がります。

そして、ワームみたいにブヨブヨしたダンゴを作れといわれたら、ナンボでも方法はあります。

しかし、「中空」のワーム作りまいとなると、一気に難易度が跳ね上がります。

軟質樹脂が難しく、中空構造が難しい。

難しいことだらけ。

まず、プラスチックを自作材料に使うのが難しい。プラ商品はほとんど業者がプラントで作るモンです。

そして、固まったら軟質になるものがない。硬い樹脂の選択肢はアホほどあるけども、軟質樹脂の選択肢はホントに少ない。一般的にはほとんど業者が扱うモンです。

トドメは中空であること。しかも、均一な皮を持った構造でないと、まともに凹まない。普通は、業者でないと作れません。

すべてにおいて、業者+プラントがセットになっているんですよね。だから、素材の業者も一般の客を相手にしていない。ゆえに、素材を探しても、ホントにホントに少ないんです。家庭で作れる方法を業者相手に散々相談したこともあったけど、「家庭では無理でしょう」の一言。

だから、自作フロッグをやっている人がいないんです。情報がネットに転がっていない。

うまく行く日は来るんだろうか・・・orz。

自作フロッグ65号

が、しかし、愚痴っても、うまくできるまでやり続けるしかないのである。

今度は、中空にはなったけども・・・・

今度は、中空にはなったけども・・・・

形がゆがみまくりorz

ちょっと気を抜くとアカン。

うーん。

次行きます。

自作フロッグ66号

ちょいと作り方を変えて再挑戦。

ちょいと作り方を変えて再挑戦。

しかし、薄すぎて形が保てん・・・。

うーん。

次行きます。

自作フロッグ67号

66号のやり方を改良して再挑戦。これもダメ。樹脂が薄すぎます。

66号のやり方を改良して再挑戦。これもダメ。樹脂が薄すぎます。

自作フロッグ68号

いわゆるバレヒル式市販フロッグ方式を応用して再チャレンジ。ところが、これも樹脂が乗らない。ダメ。

いわゆるバレヒル式市販フロッグ方式を応用して再チャレンジ。ところが、これも樹脂が乗らない。ダメ。

自作フロッグ69号

作り方を一変。樹脂はいい感じの厚みまで持っていけるも、樹脂の物性がダメ。柔らかすぎて形を保持できないし、ベタつきます。

作り方を一変。樹脂はいい感じの厚みまで持っていけるも、樹脂の物性がダメ。柔らかすぎて形を保持できないし、ベタつきます。

自作フロッグ70号

発送の転換をして新しい樹脂で再チャレンジ。ところが、これもダメ。これが出来れば可能性は広がるけども、出来ないからしょうがない。いけると思ったんだけどな〜〜〜。ネットの情報はアテになりません。

発送の転換をして新しい樹脂で再チャレンジ。ところが、これもダメ。これが出来れば可能性は広がるけども、出来ないからしょうがない。いけると思ったんだけどな〜〜〜。ネットの情報はアテになりません。

自作フロッグ71号

これも市販フロッグ方式の真似をして作ってみました。だけどこれもダメ。一体何回失敗しているのか。頭が痛い・・・。

これも市販フロッグ方式の真似をして作ってみました。だけどこれもダメ。一体何回失敗しているのか。頭が痛い・・・。

自作フロッグ72号

FRPで使ったパラフィンを応用して、樹脂のべたつきのカットに挑戦。

FRPで使ったパラフィンを応用して、樹脂のべたつきのカットに挑戦。

だけどこれもダメ。さらにべたつく。

だけどこれもダメ。さらにべたつく。

自作フロッグ73号

72号のマネで、樹脂を変えて、パラフィンを配合。しかし、これもダメ。パラフィンがクサすぎるため、二度と使いません。

72号のマネで、樹脂を変えて、パラフィンを配合。しかし、これもダメ。パラフィンがクサすぎるため、二度と使いません。

自作フロッグ74号

新型樹脂に変えて再チャレンジ。この樹脂を使うためには3つの峠を越える必要があり、3つの峠のうちの1つを超えるための試作。これは成功wあとは樹脂の厚みをなんとかすれば出来るはず!

新型樹脂に変えて再チャレンジ。この樹脂を使うためには3つの峠を越える必要があり、3つの峠のうちの1つを超えるための試作。これは成功wあとは樹脂の厚みをなんとかすれば出来るはず!

自作フロッグ75号

市販モノと同じ成形方法でチャレンジ。市販モンは樹脂が1.3mmあるのに、自作モンは厚いところで0.5mm。これでは形を保てない。再チャレンジ。

市販モノと同じ成形方法でチャレンジ。市販モンは樹脂が1.3mmあるのに、自作モンは厚いところで0.5mm。これでは形を保てない。再チャレンジ。

自作フロッグ76号

やっとのことで、中空構造のゴム状弾性体の成形に成功!ゴールはあと少しか?と思いきや、フト気づいたことがある。

やっとのことで、中空構造のゴム状弾性体の成形に成功!ゴールはあと少しか?と思いきや、フト気づいたことがある。

それは、「フロッグは形状だけではない」ということです。

今までは、フロッグは、フォルムの設計が最重要で、フッキングのいい形を追うべし!でした。

しかし、フロッグを作るということは、プラ成形を行うということです。

プラ成形は、むちゃくちゃ種類があって、用途用途でベストの成形方法をチョイスしなければなりません。

ところが、そのすべてがプラント用であり、家にある道具でやろうとすると、一般的な製造方法は、まず使えません。

そのため、色々な成形方法を勉強して勉強して、その成形方法の長所短所を考え、それを応用し、目的の成形を成り立たせる必要があります。

つまり、自作フロッグ作りは、プラント成形の応用でやるものです。

市販プラ製品でもそうですが、プラ成形には、成形方法に樹脂乗りのクセというのがあります。そのクセは各々の長所であり、一方で短所です。

今回思ったのは、目的のフロッグを作る時に、成形時に出るクセをあらかじめ予測して、そのクセの短所を補うための原型を設計することです。

例えば、このフロッグの皮を作る上でチョイスした成形方法は、「とんがった部分の樹脂は厚くなる」特徴を持っています。樹脂が不均一だと、必ず凹み方に不具合が出ます。

ということは、均一な樹脂を作るためには、とんがった部分をなくし、やや丸みを帯びた原型設計をすればいいのです。

同じように、モールドについても成形方法のクセが関係してきます。モールドをどの角度で取るのか。厚みはどうするのか。この厚みを操り、ケツの薄いフロッグを作ることが良いフロッグ作りにつながっていくと思います。

つまり、フロッグを作るときは、モールドの製造方法と、樹脂成形方法を考えた上でフォルムを設計する。

これが必要なのです。

原型師が成形時のことを考えて、モールドの向きや、形を作るという意味がやっと分かりました。

自作フロッグ・・・・・奥が深い・・・・・。

自作フロッグ77号

お、オワタ。モールドの素材を見直して再チャレンジ。これが撃沈。樹脂が乗らない・・・。

お、オワタ。モールドの素材を見直して再チャレンジ。これが撃沈。樹脂が乗らない・・・。

自作フロッグ78号

コレもダメ。いわゆる、バレヒル方式の応用でやってはみたが大失敗・・・。

コレもダメ。いわゆる、バレヒル方式の応用でやってはみたが大失敗・・・。

自作フロッグ79号

今度こそは出来ると思ったんだけど、またダメか・・・。やるたびに課題が出来るというか、すごいむづい・・・。

今度こそは出来ると思ったんだけど、またダメか・・・。やるたびに課題が出来るというか、すごいむづい・・・。

フロッグの皮と比重について

で、ちょっとボンビをチューニングした時に、ひょっと気づいたんですが、自作フロッグに比べて、市販フロッグは浮き姿勢のアタリがかなりつきやすいです。

自作フロッグと市販フロッグで、違うのは、フロッグの皮の比重ではないでしょうか。

現在使っているフロッグの皮は、比重ががいに軽くて、垂直浮きに持っていこうとするとなかなか出来ません。というか、こないだ80UPを釣ったフロッグはウェイトを巻ける限界(あまり巻きすぎるとフックポイント〜シャンクの幅が減ってしまい、フックポイントが出にくくなってフッキングが悪くなる臨界点)ギリギリでも、45度浮きまでしか出来ませんでした。つまり、私の現在使っているフロッグの皮では、大きいモデルだと垂直浮きにもっていけないのです。

というわけで、比重を比較してみました。

以前作ったものの皮が硬すぎて使い物にならないため、チューニングすらしていない自作フロッグ。これが8g。

以前作ったものの皮が硬すぎて使い物にならないため、チューニングすらしていない自作フロッグ。これが8g。

一方、ほぼ同サイズのクロークビックが14g。おおかた倍近く違います。

一方、ほぼ同サイズのクロークビックが14g。おおかた倍近く違います。

自作フロッグよりも市販品のほうがはるかに比重は重いと思います。

市販品は皮の比重が重いので、ウェイト追加して、沈んでしまうまでの範囲が狭いです。これは、ウェイトを追加する重さや追加する位置を少し変えるだけで容易に浮き姿勢が変わることを意味します。ということは、あまりオモリを巻かなくても重量は稼げるので飛距離は出せるし、オモリを巻く量を減らせるので、シャンクに無駄な厚みを与えることがなく、凹んだときのフックポイント確保がしやすいことを意味します。

同体積だった場合は、自作フロッグの方が比重が軽い分、小型でもオモリを巻く量を増やせるので総重量は重くでき、飛距離は出せます。しかし、オモリを巻く量を増やすということは、シャンクに無駄な厚みを与えることになるので、フッキングは悪くなります。また、少々オモリを追加したって、浮き姿勢はなかなか変わりませんから、チューニング時の浮き姿勢のアタリはつきにくいです。つまりチューニングがしにくい。

ということは、皮自体の重量が重いことは、雷魚釣りにとってはメリットというわけです。

今までは比重が軽いほうがウェイトをたくさん背負えて、空気抵抗低下&重量アップで飛距離が出せていいじゃないかwと思っていたんですが、なかなかどうして奥が深いです。

こんなところにも、市販品のフロッグの皮の秘密は隠されていたんですね♪

自作フロッグ80号

成形時に出る不具合を修正しようと思い新たな試みで作ってみるも、こりゃあかん。というか、この樹脂危険。使ったらいけんね。

成形時に出る不具合を修正しようと思い新たな試みで作ってみるも、こりゃあかん。というか、この樹脂危険。使ったらいけんね。

自作フロッグ81号

これはいけるだろ!という成形方法を考えて初挑戦。何度も試行錯誤しての方法だったので絶対の自信があったんですが、結果はコレ・・・。

これはいけるだろ!という成形方法を考えて初挑戦。何度も試行錯誤しての方法だったので絶対の自信があったんですが、結果はコレ・・・。

うーん。

難しい。

自作フロッグ82号

81号から今度こそはと思い、改良して編み出した方法。ところが、81号の失敗をまだ引きずっていました。というわけで失敗。

81号から今度こそはと思い、改良して編み出した方法。ところが、81号の失敗をまだ引きずっていました。というわけで失敗。

自作フロッグ83号

だいぶ前に実験的に作った際に分かった結果と81号の応用を組み合わせていけるか?と思いやってみました。あと少しうまく行けばイケる方法であることはなんとなく分かるんですが、その後少しがなかなか・・・・。

だいぶ前に実験的に作った際に分かった結果と81号の応用を組み合わせていけるか?と思いやってみました。あと少しうまく行けばイケる方法であることはなんとなく分かるんですが、その後少しがなかなか・・・・。

自作フロッグよもやま話

かれこれ長いこと自作フロッグを作り続けてきましたが、一応形にはなる方法を2つは見つけました。黒いヤツと肌色のヤツです。

そして、80UPも確保成功しました。

自作フロッグで釣ること・・・成功

自作フロッグでデカ雷魚げっと・・・成功

私の作る自作フロッグは釣れないことはないです。

しかし、その2つの方法で作ったフロッグではメーカーフロッグに遠く及びません。

が、実釣で使う以上、メーカーフロッグに負けるわけにはいきません。

メーカーフロッグよりも釣れるフロッグを作らないと、意味がないと私は思います。

だったら、メーカーフロッグ使ったほうがいいじゃろっつー話ですから。

自作フロッグについて、とにかく勉強に勉強、実験に実験、フィールドテストにフィールドテストをしてきて、フロッグの原型からフォルムと実釣の影響、フロッグの成形方法とそれに伴うメリットデメリット、色々分かりました。

頭の中では、メーカーフロッグに勝てる原型・フォルム・成形方法は浮かんでいます。

が、

家の道具を使って、それを具現化することが難しい・・・。

今までは、黒いフロッグをたくさん作って、実釣でテストして、それで不具合が出て、その修正で新たな改善策を考えて、

なんてことをやっていましたが、だんだん分かってきました。

根本的な問題は樹脂にあります。

だもんで、58号以降は、対メーカーフロッグを視野に入れた、実戦で最高のレスポンスを出すためのフロッグ作りの試行錯誤へと切り替えています。

ただ、これが難しい・・・・。

メーカーを超えるフロッグを作る・・・成功!

となるように頑張りまっす!

自作フロッグ83号

これが出来れば、作るのクソ楽!と思って安易に実験。

これが出来れば、作るのクソ楽!と思って安易に実験。

しかし、現実はそんなに甘くなく・・・。形状どころか物性も変わってしまう軟質樹脂の洗礼を受けた感じです。

自作フロッグ84号

前回に引き続き、素材を変えたらいけるか?と思って再挑戦。が、しかし、これも全くダメ。この手の作戦、終わり。

前回に引き続き、素材を変えたらいけるか?と思って再挑戦。が、しかし、これも全くダメ。この手の作戦、終わり。

自作フロッグ85号

ちょっとこれができれば楽すぎ〜!と思って、手を抜いてやろうと思ってやってみるも形にならず。樹脂の物性が邪魔をします。

ちょっとこれができれば楽すぎ〜!と思って、手を抜いてやろうと思ってやってみるも形にならず。樹脂の物性が邪魔をします。

自作フロッグ86号

あかん。形にならん。

あかん。形にならん。

自作フロッグ87号

これもだめ。ネチャネチャが曲者。タック対策が必要。

これもだめ。ネチャネチャが曲者。タック対策が必要。

自作フロッグ88号

樹脂変更。粉がすごい。樹脂も取り外せん。ゆえに、形を維持できん。

樹脂変更。粉がすごい。樹脂も取り外せん。ゆえに、形を維持できん。

自作フロッグ89号

先日名古屋に行ったときに色々と物色し、これは!と思うものがあって購入。かなり高かったけども、試行錯誤中、特に新しい方法を模索しているときは金に糸目を付けたが最後、絶対に成功しないというバイクで学んだ経験があるので思い切って購入。それが吉と出た!ついに、それらしい中空の形を作ることが出来ました!!これは市販フロッグとは全く異なる戦闘力を持ったフロッグで、まさにフロッグ界の新たな第一歩といえる、そんなフロッグなのです。シーズンも後半に入りかけのこの時期ですが、あきらめずにやり続けていて良かったです。あとは、この方法でフロッグらしいフロッグを作るだけ。他にも色々とやり方は浮かんでいるので、それはまた後々探っていくというわけで、とりあえずは色々試しながらも、この方法を煮詰めていくこととします。

先日名古屋に行ったときに色々と物色し、これは!と思うものがあって購入。かなり高かったけども、試行錯誤中、特に新しい方法を模索しているときは金に糸目を付けたが最後、絶対に成功しないというバイクで学んだ経験があるので思い切って購入。それが吉と出た!ついに、それらしい中空の形を作ることが出来ました!!これは市販フロッグとは全く異なる戦闘力を持ったフロッグで、まさにフロッグ界の新たな第一歩といえる、そんなフロッグなのです。シーズンも後半に入りかけのこの時期ですが、あきらめずにやり続けていて良かったです。あとは、この方法でフロッグらしいフロッグを作るだけ。他にも色々とやり方は浮かんでいるので、それはまた後々探っていくというわけで、とりあえずは色々試しながらも、この方法を煮詰めていくこととします。

だけど、いつものパターンだったら、しっぺ返しが待っているんですけどね(^^;)

自作フロッグ90号

1ヶ月かけて準備して、木っ端微塵。言葉が出ない・・・(涙)。

1ヶ月かけて準備して、木っ端微塵。言葉が出ない・・・(涙)。

自作フロッグ91号

樹脂が薄すぎてダメ。難しい。というか、盲目状態。

樹脂が薄すぎてダメ。難しい。というか、盲目状態。

自作フロッグ92号

これはうまくいったか!?と思いきや、樹脂が薄すぎて形を維持できない。あと少し。ホントにゴールはすぐそこなんだけど、ここからがなかなか進めない。雷魚で言ったら、87cmってところです。

これはうまくいったか!?と思いきや、樹脂が薄すぎて形を維持できない。あと少し。ホントにゴールはすぐそこなんだけど、ここからがなかなか進めない。雷魚で言ったら、87cmってところです。

自作フロッグ93号

今度も失敗。失敗例をノートに取って、可能性を一つ一つ登っている感じです。

今度も失敗。失敗例をノートに取って、可能性を一つ一つ登っている感じです。

自作フロッグ94号

ゴールは目前。だけどなかなか・・・。

ゴールは目前。だけどなかなか・・・。

自作フロッグ95号

またダメか・・・。アナログなやり方では限界があるけど、もう少し頑張ろう。

またダメか・・・。アナログなやり方では限界があるけど、もう少し頑張ろう。

自作フロッグ96号

うーん・・・。今度は樹脂が薄いか・・・。そして、形も維持できず。これは・・・ちょっと原型をミスったかもしれません。だけど、こういうミスがないと進歩出来ないからいい勉強になりました。

自作フロッグ97号

コテンパンにやられました。アナログなやり方では、失敗したデータすら取れない。限界があります。今度は、デジタルな方法で再挑戦予定。こりゃ、まともな戦力にしようと思ったら、今シーズンは無理。これほど難しい自作ルアーはないです。目標は、来年の3月。

コテンパンにやられました。アナログなやり方では、失敗したデータすら取れない。限界があります。今度は、デジタルな方法で再挑戦予定。こりゃ、まともな戦力にしようと思ったら、今シーズンは無理。これほど難しい自作ルアーはないです。目標は、来年の3月。

自作フロッグ98号

実験設備をデジタルに進化させてチャレンジ。しかし、ダメダメ。形にならん。いけるとおもったんだけどな〜

実験設備をデジタルに進化させてチャレンジ。しかし、ダメダメ。形にならん。いけるとおもったんだけどな〜

自作フロッグ99号

実験の条件を変えて再チャレンジ。ここらから、地道な基礎データを取っていく事にしました。とりあえず、コレはダメ。薄すぎる。

実験の条件を変えて再チャレンジ。ここらから、地道な基礎データを取っていく事にしました。とりあえず、コレはダメ。薄すぎる。

自作フロッグ100号

ついに大台突破(;´Д`) 99号に比べるとマシだけど、これもダメ。薄すぎる。

ついに大台突破(;´Д`) 99号に比べるとマシだけど、これもダメ。薄すぎる。

自作フロッグ101号

ダメ。これも薄い。

ダメ。これも薄い。

自作フロッグ102号

これもダメ。薄い。

これもダメ。薄い。

自作フロッグ103号

この実験設備で行う予定の最後の実験。このフロッグの中で、

この実験設備で行う予定の最後の実験。このフロッグの中で、 コレに注目。このいびつな形が出るということは、作り方に問題があるということで、まず、課題その1に、「素材」です。この樹脂が、この成形方法に向いていないという点が一つ。そして、原型設計で失敗しているという点が一つ。今までアナログなやり方でやっていて、「なんで???」状態で分からなかったんですが、デジタル手法で実験をしたら、一発w原因が分かりさえすれば改良のメドが立つので、完成にかなり近づくと思います。有意義な実験でした!しかし、この課題は簡単にクリアできるようなモノではなく、次回作の104号はかなり先になりそうですが、かなり完成に近づくと思います。次回作は・・・・期待しといてくださいw

コレに注目。このいびつな形が出るということは、作り方に問題があるということで、まず、課題その1に、「素材」です。この樹脂が、この成形方法に向いていないという点が一つ。そして、原型設計で失敗しているという点が一つ。今までアナログなやり方でやっていて、「なんで???」状態で分からなかったんですが、デジタル手法で実験をしたら、一発w原因が分かりさえすれば改良のメドが立つので、完成にかなり近づくと思います。有意義な実験でした!しかし、この課題は簡単にクリアできるようなモノではなく、次回作の104号はかなり先になりそうですが、かなり完成に近づくと思います。次回作は・・・・期待しといてくださいw

しばらく休養していたけど、自作フロッグ再開。

じっくりと構想を練って、

今までの失敗から、

自作フロッグ、

もとい、

中空の弾性体(市販のスラッシュ成形フロッグに匹敵するレベル)を作ろうと思ったら、商売をするつもりでやったらな、実現できんと思いますた。

そこで、

商売をするつもりで、

ツテを頼りに、

金型を作り、

本日完成。作業スタートからここまでかかった時間は、1.5ヶ月ほど。

本日完成。作業スタートからここまでかかった時間は、1.5ヶ月ほど。

やっぱり、素人の独学では限界があって、

その道のプロに教えを請い、作業を行いました。

予想していた作業の、2倍、3倍の思慮不足が否めない状態で、ただただプロの仕事に関心。だけど、あくまで作業するのは自分というわけで、手出しは無用。

教えを請いながら自力で作業を行いました。出来た金型は、20点くらいかな・・・www

ここから、製造テストに入ります。頼りになるのは、

今まで取ってきたデータ。

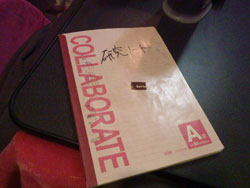

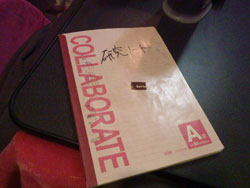

これが頼みの綱の自作フロッグ研究ノート。今までの実験の条件とその結果、課題、改善点をことあるごとに書き留めてきました。103回の失敗談と恐ろしいほどの実験費用がここに詰まっています。

これが頼みの綱の自作フロッグ研究ノート。今までの実験の条件とその結果、課題、改善点をことあるごとに書き留めてきました。103回の失敗談と恐ろしいほどの実験費用がここに詰まっています。

今までの失敗の原因、改善もなんとなくつかめています。

次こそは!・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・モノにします。

自作フロッグ104号

ああ〜〜〜。薄すぎる・・・・。あとちょっとなんよねぇ・・・。

ああ〜〜〜。薄すぎる・・・・。あとちょっとなんよねぇ・・・。

自作フロッグ105号

デカケツフロッグ。これも薄い。。。。次回は条件を変えて再チャレンジや〜

デカケツフロッグ。これも薄い。。。。次回は条件を変えて再チャレンジや〜

自作フロッグ106号

前回の失敗を踏まえてもう一度チャレンジ。ダメ。薄い。薄くて柔らかければフッキングが良いと思われがちだけど、それは間違い。薄いと、ウィードレス機能がなくなり、自重を支えられない。ギリギリの厚み調整というのが必要なのです。あとちょっとなんだけどな〜。

前回の失敗を踏まえてもう一度チャレンジ。ダメ。薄い。薄くて柔らかければフッキングが良いと思われがちだけど、それは間違い。薄いと、ウィードレス機能がなくなり、自重を支えられない。ギリギリの厚み調整というのが必要なのです。あとちょっとなんだけどな〜。

自作フロッグ107号

今度は金型を変えてチャレンジ。しかし、これもダメ。根本的な課題がクリアできない。

今度は金型を変えてチャレンジ。しかし、これもダメ。根本的な課題がクリアできない。

自作フロッグ108号

んで、また金型を変えてチャレンジ。これはなかなかの出来栄えwwwしかし、ケツのほうが薄すぎる。樹脂の厚み誤差もひどい。中空フロッグはこの樹脂の厚みが不均一だとホントにダメです。んで、もう一つのトラブルにようやく気づいた感があります。そのトラブルのリカバリをしようとすると、せっかく良い感じだった皮が一発アウト。こりゃ使いモンになりませぬ。

んで、また金型を変えてチャレンジ。これはなかなかの出来栄えwwwしかし、ケツのほうが薄すぎる。樹脂の厚み誤差もひどい。中空フロッグはこの樹脂の厚みが不均一だとホントにダメです。んで、もう一つのトラブルにようやく気づいた感があります。そのトラブルのリカバリをしようとすると、せっかく良い感じだった皮が一発アウト。こりゃ使いモンになりませぬ。

良い感じだった金型を使い、懲りずに、今度は条件を変えて、再チャレンジ。目的は前回気づいたトラブルを乗り越えること。しかし、条件が悪かった・・・。全然ダメ。前回気づいたトラブルを乗り越えられていない感があります。

自作フロッグ110号

んで、今度は、つい最近気づいたトラブルを乗り越えるために新しい方法で製造テスト。しかし、今度は全然ダメ。まだ前のほうが良かった。踏んだりけったりですが、製造テストのデータは着々と取っていっているのであります。

んで、今度は、つい最近気づいたトラブルを乗り越えるために新しい方法で製造テスト。しかし、今度は全然ダメ。まだ前のほうが良かった。踏んだりけったりですが、製造テストのデータは着々と取っていっているのであります。

段々とたまってくるデータとまとめ作業。データが集まってくると問題が分かり、改善策を考える。失敗の連発と次の実験の条件設定。試行錯誤の連発。すごく地味な作業。これは好きな人じゃないと絶対でけん。

段々とたまってくるデータとまとめ作業。データが集まってくると問題が分かり、改善策を考える。失敗の連発と次の実験の条件設定。試行錯誤の連発。すごく地味な作業。これは好きな人じゃないと絶対でけん。

produced by fukusuke

スナプルオリジナル。穴が開いてないでしょ???

スナプルオリジナル。穴が開いてないでしょ???

ZODC。フックホール側の樹脂が厚いです。

ZODC。フックホール側の樹脂が厚いです。

ジェリービーンJr。これもフックホール側の樹脂が厚いです。

ジェリービーンJr。これもフックホール側の樹脂が厚いです。

セサミ。明らかにフックホール側の樹脂が厚いです。

セサミ。明らかにフックホール側の樹脂が厚いです。

クローク。これも明らか。フックホール側が厚いです。

クローク。これも明らか。フックホール側が厚いです。

セミ。オレンジで分かりにくいんですが、やっぱり、フックホール側の樹脂が厚いです。

セミ。オレンジで分かりにくいんですが、やっぱり、フックホール側の樹脂が厚いです。

び、微妙。ま、バラツキバラツキ♪下のほうが厚いちゅうことで!

び、微妙。ま、バラツキバラツキ♪下のほうが厚いちゅうことで!

アルキデス。これもフックホール側が厚い。

アルキデス。これもフックホール側が厚い。

微妙ですが、やや下が厚い。

微妙ですが、やや下が厚い。 こんな感じに穴を開けて、成形してもらえると助かります。前に開いた穴は、シーラーでふさぎ、本来のフックホールの場所には自力で穴を開ける。シーラーでふさぐことで腹筋強化にもなりますし、性能を追っていけばコチラの成形方法に軍配が上がります。

こんな感じに穴を開けて、成形してもらえると助かります。前に開いた穴は、シーラーでふさぎ、本来のフックホールの場所には自力で穴を開ける。シーラーでふさぐことで腹筋強化にもなりますし、性能を追っていけばコチラの成形方法に軍配が上がります。

スナプルオリジナルの断面図。

スナプルオリジナルの断面図。

スナプルキャストフロッグの断面図。

スナプルキャストフロッグの断面図。

スナプルは外側には継ぎ目がありますが、内側にはありません。これはスナプル方式の特徴の一つで成形方法にその秘密があります。ちなみに、ペットボトルだの、一般的な中空構造は、このスナプル方式を取っています。歴史的には、バレヒル方式が旧式で、スナプル方式が新型です。いずれ、バレヒル方式もスナプル方式もどういう原理で成形しているのかを説明します。いずれもフロッグ専用成形ではなく、ごくごく一般的な成形方法です。

スナプルは外側には継ぎ目がありますが、内側にはありません。これはスナプル方式の特徴の一つで成形方法にその秘密があります。ちなみに、ペットボトルだの、一般的な中空構造は、このスナプル方式を取っています。歴史的には、バレヒル方式が旧式で、スナプル方式が新型です。いずれ、バレヒル方式もスナプル方式もどういう原理で成形しているのかを説明します。いずれもフロッグ専用成形ではなく、ごくごく一般的な成形方法です。 マンズも、フックポイント前凸の部分は右に傾いていたり、左に傾いていたり、そうかと思うと、真ん中が妙に凹んでいたり。

マンズも、フックポイント前凸の部分は右に傾いていたり、左に傾いていたり、そうかと思うと、真ん中が妙に凹んでいたり。 これは赤丸の部分がボコッと凹んでいます。

これは赤丸の部分がボコッと凹んでいます。 フックポイント前の凸は左に傾いています。

フックポイント前の凸は左に傾いています。 コイツは、赤丸の部分が凹んでいます。

コイツは、赤丸の部分が凹んでいます。 こいつは、ボディが全体的に右によっているというか、ゆがんでいます。

こいつは、ボディが全体的に右によっているというか、ゆがんでいます。 とりあえず、中空にはなったものの、表面のべたつきがきになります。そして、おそらく、コイツは一発で壊れます。耐久性は終わっています。

とりあえず、中空にはなったものの、表面のべたつきがきになります。そして、おそらく、コイツは一発で壊れます。耐久性は終わっています。 また新しい樹脂。もう、参った!としか言いようがありません・・・。臭くて近所のおじさんに怒られました(汗)

また新しい樹脂。もう、参った!としか言いようがありません・・・。臭くて近所のおじさんに怒られました(汗) 新素材に着目してチャレンジ。いかん。こりゃ乾かん・・・。腐った豆腐のようですorz

新素材に着目してチャレンジ。いかん。こりゃ乾かん・・・。腐った豆腐のようですorz

目の部分1.0mm。

目の部分1.0mm。 目から背の上部にかけての厚み。1.05mm。凸からフックホールにかけて1.1mm。

目から背の上部にかけての厚み。1.05mm。凸からフックホールにかけて1.1mm。 腹1.85mm。

腹1.85mm。 フックホールのケツ部分。2.45mm。

フックホールのケツ部分。2.45mm。 やはり、背は腹よりも薄く、ケツに向かうほど皮の厚みは厚くなっていってます。

やはり、背は腹よりも薄く、ケツに向かうほど皮の厚みは厚くなっていってます。 50号の失敗作。皮が薄すぎて形を維持できませんでした。デカイフロッグは、自重が重いので、皮が柔らかすぎると、形を維持できません。そのため、樹脂を厚くする必要があります。樹脂が厚くなると、目のクボミがつぶれます。だから、でかいフロッグは目のクボミがなかったんですね。つまり、デカくてやりこい皮を採用しているフロッグの場合、目のクボミはなくなりやすいです。

50号の失敗作。皮が薄すぎて形を維持できませんでした。デカイフロッグは、自重が重いので、皮が柔らかすぎると、形を維持できません。そのため、樹脂を厚くする必要があります。樹脂が厚くなると、目のクボミがつぶれます。だから、でかいフロッグは目のクボミがなかったんですね。つまり、デカくてやりこい皮を採用しているフロッグの場合、目のクボミはなくなりやすいです。

デカイけども、目のクボミがあります。

デカイけども、目のクボミがあります。 せいぜい1mmちょいの厚みなのに。これは、皮の素材が硬いからです。皮の素材が硬いと、薄く成形しても形が維持できるので、薄く成形でき、それが目のクボミへとつながっていきます。

せいぜい1mmちょいの厚みなのに。これは、皮の素材が硬いからです。皮の素材が硬いと、薄く成形しても形が維持できるので、薄く成形でき、それが目のクボミへとつながっていきます。 小さいサイズで、45度浮きで、クリークなんかの吸い込み重視のフロッグが作りたくて、54号を作りました。サイズ的には、アマガエルと同じくらいです。思いのほか肉厚になってしまったので、針はアルキデスフックです。

小さいサイズで、45度浮きで、クリークなんかの吸い込み重視のフロッグが作りたくて、54号を作りました。サイズ的には、アマガエルと同じくらいです。思いのほか肉厚になってしまったので、針はアルキデスフックです。

ウェイトデータは15gで30度浮き。浮力があって、ピコピコヘッドバンキングを演出してくれそうですw

ウェイトデータは15gで30度浮き。浮力があって、ピコピコヘッドバンキングを演出してくれそうですw

手でモミモミしてみると、凹みが悪かったので、下腹部メス入れを行いました。すると、フッキングがよさそうになりましたw最近これが定番となっています(^^)

手でモミモミしてみると、凹みが悪かったので、下腹部メス入れを行いました。すると、フッキングがよさそうになりましたw最近これが定番となっています(^^) デカフロッグ作りましたw大きさはボンバービックと同じくらい。

デカフロッグ作りましたw大きさはボンバービックと同じくらい。

31g30度浮き。

31g30度浮き。 55号よりももいっちょ大きくしましたw

55号よりももいっちょ大きくしましたw それにしても硬くて、ケツの周辺をカッターで切りまくっていると、案の定、穴開きまくり。シーラーで補修するも、かえってそこがさらに硬くなってしまい・・・

それにしても硬くて、ケツの周辺をカッターで切りまくっていると、案の定、穴開きまくり。シーラーで補修するも、かえってそこがさらに硬くなってしまい・・・ この硬さでフッキングできるんな?と自問してみるも、できるわけないやんの一言。

この硬さでフッキングできるんな?と自問してみるも、できるわけないやんの一言。

この家だったら、上から鉄板が降ってきたときに、どちらがペチャンコになりやすいか?

この家だったら、上から鉄板が降ってきたときに、どちらがペチャンコになりやすいか? というわけで、逆台形のフロッグを作りました。30g級はこの皮では無理というのが分かったので、今回はギリギリの25gクラスのフロッグです。

というわけで、逆台形のフロッグを作りました。30g級はこの皮では無理というのが分かったので、今回はギリギリの25gクラスのフロッグです。 後ろから見ると、ボディ上から下にかけてかなり絞っています。フックはハニカムの6号。

後ろから見ると、ボディ上から下にかけてかなり絞っています。フックはハニカムの6号。

凹み方、最高!

凹み方、最高!

ウェイトデータは26gで30度浮き。最近、水平浮きに近いチューニングが好きになっていますw

ウェイトデータは26gで30度浮き。最近、水平浮きに近いチューニングが好きになっていますw

新たな樹脂を使ってみようと思って、しばらく、樹脂の研究をしていて、

新たな樹脂を使ってみようと思って、しばらく、樹脂の研究をしていて、 オゥプ・・・。

オゥプ・・・。 あかん。樹脂が薄すぎて、形を保てん・・・。

あかん。樹脂が薄すぎて、形を保てん・・・。

プニョプニョ感はいい感じwが、まだまだ樹脂が薄すぎる。

プニョプニョ感はいい感じwが、まだまだ樹脂が薄すぎる。 ちょっとはマシになったけども、まだまだ樹脂が薄い。これも実用はできんき。

ちょっとはマシになったけども、まだまだ樹脂が薄い。これも実用はできんき。 今度は逝ってくれ〜〜〜

今度は逝ってくれ〜〜〜 中空になっていない・・・orz

中空になっていない・・・orz 今度は、中空にはなったけども・・・・

今度は、中空にはなったけども・・・・ ちょいと作り方を変えて再挑戦。

ちょいと作り方を変えて再挑戦。 66号のやり方を改良して再挑戦。これもダメ。樹脂が薄すぎます。

66号のやり方を改良して再挑戦。これもダメ。樹脂が薄すぎます。 いわゆるバレヒル式市販フロッグ方式を応用して再チャレンジ。ところが、これも樹脂が乗らない。ダメ。

いわゆるバレヒル式市販フロッグ方式を応用して再チャレンジ。ところが、これも樹脂が乗らない。ダメ。 作り方を一変。樹脂はいい感じの厚みまで持っていけるも、樹脂の物性がダメ。柔らかすぎて形を保持できないし、ベタつきます。

作り方を一変。樹脂はいい感じの厚みまで持っていけるも、樹脂の物性がダメ。柔らかすぎて形を保持できないし、ベタつきます。 発送の転換をして新しい樹脂で再チャレンジ。ところが、これもダメ。これが出来れば可能性は広がるけども、出来ないからしょうがない。いけると思ったんだけどな〜〜〜。ネットの情報はアテになりません。

発送の転換をして新しい樹脂で再チャレンジ。ところが、これもダメ。これが出来れば可能性は広がるけども、出来ないからしょうがない。いけると思ったんだけどな〜〜〜。ネットの情報はアテになりません。 これも市販フロッグ方式の真似をして作ってみました。だけどこれもダメ。一体何回失敗しているのか。頭が痛い・・・。

これも市販フロッグ方式の真似をして作ってみました。だけどこれもダメ。一体何回失敗しているのか。頭が痛い・・・。 FRPで使ったパラフィンを応用して、樹脂のべたつきのカットに挑戦。

FRPで使ったパラフィンを応用して、樹脂のべたつきのカットに挑戦。 だけどこれもダメ。さらにべたつく。

だけどこれもダメ。さらにべたつく。 72号のマネで、樹脂を変えて、パラフィンを配合。しかし、これもダメ。パラフィンがクサすぎるため、二度と使いません。

72号のマネで、樹脂を変えて、パラフィンを配合。しかし、これもダメ。パラフィンがクサすぎるため、二度と使いません。 新型樹脂に変えて再チャレンジ。この樹脂を使うためには3つの峠を越える必要があり、3つの峠のうちの1つを超えるための試作。これは成功wあとは樹脂の厚みをなんとかすれば出来るはず!

新型樹脂に変えて再チャレンジ。この樹脂を使うためには3つの峠を越える必要があり、3つの峠のうちの1つを超えるための試作。これは成功wあとは樹脂の厚みをなんとかすれば出来るはず! 市販モノと同じ成形方法でチャレンジ。市販モンは樹脂が1.3mmあるのに、自作モンは厚いところで0.5mm。これでは形を保てない。再チャレンジ。

市販モノと同じ成形方法でチャレンジ。市販モンは樹脂が1.3mmあるのに、自作モンは厚いところで0.5mm。これでは形を保てない。再チャレンジ。 やっとのことで、中空構造のゴム状弾性体の成形に成功!ゴールはあと少しか?と思いきや、フト気づいたことがある。

やっとのことで、中空構造のゴム状弾性体の成形に成功!ゴールはあと少しか?と思いきや、フト気づいたことがある。 お、オワタ。モールドの素材を見直して再チャレンジ。これが撃沈。樹脂が乗らない・・・。

お、オワタ。モールドの素材を見直して再チャレンジ。これが撃沈。樹脂が乗らない・・・。 コレもダメ。いわゆる、バレヒル方式の応用でやってはみたが大失敗・・・。

コレもダメ。いわゆる、バレヒル方式の応用でやってはみたが大失敗・・・。 今度こそは出来ると思ったんだけど、またダメか・・・。やるたびに課題が出来るというか、すごいむづい・・・。

今度こそは出来ると思ったんだけど、またダメか・・・。やるたびに課題が出来るというか、すごいむづい・・・。 以前作ったものの皮が硬すぎて使い物にならないため、チューニングすらしていない自作フロッグ。これが8g。

以前作ったものの皮が硬すぎて使い物にならないため、チューニングすらしていない自作フロッグ。これが8g。

一方、ほぼ同サイズのクロークビックが14g。おおかた倍近く違います。

一方、ほぼ同サイズのクロークビックが14g。おおかた倍近く違います。  成形時に出る不具合を修正しようと思い新たな試みで作ってみるも、こりゃあかん。というか、この樹脂危険。使ったらいけんね。

成形時に出る不具合を修正しようと思い新たな試みで作ってみるも、こりゃあかん。というか、この樹脂危険。使ったらいけんね。 これはいけるだろ!という成形方法を考えて初挑戦。何度も試行錯誤しての方法だったので絶対の自信があったんですが、結果はコレ・・・。

これはいけるだろ!という成形方法を考えて初挑戦。何度も試行錯誤しての方法だったので絶対の自信があったんですが、結果はコレ・・・。 81号から今度こそはと思い、改良して編み出した方法。ところが、81号の失敗をまだ引きずっていました。というわけで失敗。

81号から今度こそはと思い、改良して編み出した方法。ところが、81号の失敗をまだ引きずっていました。というわけで失敗。

だいぶ前に実験的に作った際に分かった結果と81号の応用を組み合わせていけるか?と思いやってみました。あと少しうまく行けばイケる方法であることはなんとなく分かるんですが、その後少しがなかなか・・・・。

だいぶ前に実験的に作った際に分かった結果と81号の応用を組み合わせていけるか?と思いやってみました。あと少しうまく行けばイケる方法であることはなんとなく分かるんですが、その後少しがなかなか・・・・。 これが出来れば、作るのクソ楽!と思って安易に実験。

これが出来れば、作るのクソ楽!と思って安易に実験。 前回に引き続き、素材を変えたらいけるか?と思って再挑戦。が、しかし、これも全くダメ。この手の作戦、終わり。

前回に引き続き、素材を変えたらいけるか?と思って再挑戦。が、しかし、これも全くダメ。この手の作戦、終わり。 ちょっとこれができれば楽すぎ〜!と思って、手を抜いてやろうと思ってやってみるも形にならず。樹脂の物性が邪魔をします。

ちょっとこれができれば楽すぎ〜!と思って、手を抜いてやろうと思ってやってみるも形にならず。樹脂の物性が邪魔をします。 あかん。形にならん。

あかん。形にならん。 これもだめ。ネチャネチャが曲者。タック対策が必要。

これもだめ。ネチャネチャが曲者。タック対策が必要。 樹脂変更。粉がすごい。樹脂も取り外せん。ゆえに、形を維持できん。

樹脂変更。粉がすごい。樹脂も取り外せん。ゆえに、形を維持できん。 先日名古屋に行ったときに色々と物色し、これは!と思うものがあって購入。かなり高かったけども、試行錯誤中、特に新しい方法を模索しているときは金に糸目を付けたが最後、絶対に成功しないというバイクで学んだ経験があるので思い切って購入。それが吉と出た!ついに、それらしい中空の形を作ることが出来ました!!これは市販フロッグとは全く異なる戦闘力を持ったフロッグで、まさにフロッグ界の新たな第一歩といえる、そんなフロッグなのです。シーズンも後半に入りかけのこの時期ですが、あきらめずにやり続けていて良かったです。あとは、この方法でフロッグらしいフロッグを作るだけ。他にも色々とやり方は浮かんでいるので、それはまた後々探っていくというわけで、とりあえずは色々試しながらも、この方法を煮詰めていくこととします。

先日名古屋に行ったときに色々と物色し、これは!と思うものがあって購入。かなり高かったけども、試行錯誤中、特に新しい方法を模索しているときは金に糸目を付けたが最後、絶対に成功しないというバイクで学んだ経験があるので思い切って購入。それが吉と出た!ついに、それらしい中空の形を作ることが出来ました!!これは市販フロッグとは全く異なる戦闘力を持ったフロッグで、まさにフロッグ界の新たな第一歩といえる、そんなフロッグなのです。シーズンも後半に入りかけのこの時期ですが、あきらめずにやり続けていて良かったです。あとは、この方法でフロッグらしいフロッグを作るだけ。他にも色々とやり方は浮かんでいるので、それはまた後々探っていくというわけで、とりあえずは色々試しながらも、この方法を煮詰めていくこととします。 1ヶ月かけて準備して、木っ端微塵。言葉が出ない・・・(涙)。

1ヶ月かけて準備して、木っ端微塵。言葉が出ない・・・(涙)。 樹脂が薄すぎてダメ。難しい。というか、盲目状態。

樹脂が薄すぎてダメ。難しい。というか、盲目状態。 これはうまくいったか!?と思いきや、樹脂が薄すぎて形を維持できない。あと少し。ホントにゴールはすぐそこなんだけど、ここからがなかなか進めない。雷魚で言ったら、87cmってところです。

これはうまくいったか!?と思いきや、樹脂が薄すぎて形を維持できない。あと少し。ホントにゴールはすぐそこなんだけど、ここからがなかなか進めない。雷魚で言ったら、87cmってところです。 今度も失敗。失敗例をノートに取って、可能性を一つ一つ登っている感じです。

今度も失敗。失敗例をノートに取って、可能性を一つ一つ登っている感じです。 ゴールは目前。だけどなかなか・・・。

ゴールは目前。だけどなかなか・・・。 またダメか・・・。アナログなやり方では限界があるけど、もう少し頑張ろう。

またダメか・・・。アナログなやり方では限界があるけど、もう少し頑張ろう。

コテンパンにやられました。アナログなやり方では、失敗したデータすら取れない。限界があります。今度は、デジタルな方法で再挑戦予定。こりゃ、まともな戦力にしようと思ったら、今シーズンは無理。これほど難しい自作ルアーはないです。目標は、来年の3月。

コテンパンにやられました。アナログなやり方では、失敗したデータすら取れない。限界があります。今度は、デジタルな方法で再挑戦予定。こりゃ、まともな戦力にしようと思ったら、今シーズンは無理。これほど難しい自作ルアーはないです。目標は、来年の3月。 実験設備をデジタルに進化させてチャレンジ。しかし、ダメダメ。形にならん。いけるとおもったんだけどな〜

実験設備をデジタルに進化させてチャレンジ。しかし、ダメダメ。形にならん。いけるとおもったんだけどな〜 実験の条件を変えて再チャレンジ。ここらから、地道な基礎データを取っていく事にしました。とりあえず、コレはダメ。薄すぎる。

実験の条件を変えて再チャレンジ。ここらから、地道な基礎データを取っていく事にしました。とりあえず、コレはダメ。薄すぎる。 ついに大台突破(;´Д`) 99号に比べるとマシだけど、これもダメ。薄すぎる。

ついに大台突破(;´Д`) 99号に比べるとマシだけど、これもダメ。薄すぎる。 ダメ。これも薄い。

ダメ。これも薄い。 これもダメ。薄い。

これもダメ。薄い。 コレに注目。このいびつな形が出るということは、作り方に問題があるということで、まず、課題その1に、「素材」です。この樹脂が、この成形方法に向いていないという点が一つ。そして、原型設計で失敗しているという点が一つ。今までアナログなやり方でやっていて、「なんで???」状態で分からなかったんですが、デジタル手法で実験をしたら、一発w原因が分かりさえすれば改良のメドが立つので、完成にかなり近づくと思います。有意義な実験でした!しかし、この課題は簡単にクリアできるようなモノではなく、次回作の104号はかなり先になりそうですが、かなり完成に近づくと思います。次回作は・・・・期待しといてくださいw

コレに注目。このいびつな形が出るということは、作り方に問題があるということで、まず、課題その1に、「素材」です。この樹脂が、この成形方法に向いていないという点が一つ。そして、原型設計で失敗しているという点が一つ。今までアナログなやり方でやっていて、「なんで???」状態で分からなかったんですが、デジタル手法で実験をしたら、一発w原因が分かりさえすれば改良のメドが立つので、完成にかなり近づくと思います。有意義な実験でした!しかし、この課題は簡単にクリアできるようなモノではなく、次回作の104号はかなり先になりそうですが、かなり完成に近づくと思います。次回作は・・・・期待しといてくださいw 本日完成。作業スタートからここまでかかった時間は、1.5ヶ月ほど。

本日完成。作業スタートからここまでかかった時間は、1.5ヶ月ほど。

これが頼みの綱の自作フロッグ研究ノート。今までの実験の条件とその結果、課題、改善点をことあるごとに書き留めてきました。103回の失敗談と恐ろしいほどの実験費用がここに詰まっています。

これが頼みの綱の自作フロッグ研究ノート。今までの実験の条件とその結果、課題、改善点をことあるごとに書き留めてきました。103回の失敗談と恐ろしいほどの実験費用がここに詰まっています。 ああ〜〜〜。薄すぎる・・・・。あとちょっとなんよねぇ・・・。

ああ〜〜〜。薄すぎる・・・・。あとちょっとなんよねぇ・・・。 デカケツフロッグ。これも薄い。。。。次回は条件を変えて再チャレンジや〜

デカケツフロッグ。これも薄い。。。。次回は条件を変えて再チャレンジや〜 前回の失敗を踏まえてもう一度チャレンジ。ダメ。薄い。薄くて柔らかければフッキングが良いと思われがちだけど、それは間違い。薄いと、ウィードレス機能がなくなり、自重を支えられない。ギリギリの厚み調整というのが必要なのです。あとちょっとなんだけどな〜。

前回の失敗を踏まえてもう一度チャレンジ。ダメ。薄い。薄くて柔らかければフッキングが良いと思われがちだけど、それは間違い。薄いと、ウィードレス機能がなくなり、自重を支えられない。ギリギリの厚み調整というのが必要なのです。あとちょっとなんだけどな〜。 今度は金型を変えてチャレンジ。しかし、これもダメ。根本的な課題がクリアできない。

今度は金型を変えてチャレンジ。しかし、これもダメ。根本的な課題がクリアできない。 んで、また金型を変えてチャレンジ。これはなかなかの出来栄えwwwしかし、ケツのほうが薄すぎる。樹脂の厚み誤差もひどい。中空フロッグはこの樹脂の厚みが不均一だとホントにダメです。んで、もう一つのトラブルにようやく気づいた感があります。そのトラブルのリカバリをしようとすると、せっかく良い感じだった皮が一発アウト。こりゃ使いモンになりませぬ。

んで、また金型を変えてチャレンジ。これはなかなかの出来栄えwwwしかし、ケツのほうが薄すぎる。樹脂の厚み誤差もひどい。中空フロッグはこの樹脂の厚みが不均一だとホントにダメです。んで、もう一つのトラブルにようやく気づいた感があります。そのトラブルのリカバリをしようとすると、せっかく良い感じだった皮が一発アウト。こりゃ使いモンになりませぬ。 んで、今度は、つい最近気づいたトラブルを乗り越えるために新しい方法で製造テスト。しかし、今度は全然ダメ。まだ前のほうが良かった。踏んだりけったりですが、製造テストのデータは着々と取っていっているのであります。

んで、今度は、つい最近気づいたトラブルを乗り越えるために新しい方法で製造テスト。しかし、今度は全然ダメ。まだ前のほうが良かった。踏んだりけったりですが、製造テストのデータは着々と取っていっているのであります。 段々とたまってくるデータとまとめ作業。データが集まってくると問題が分かり、改善策を考える。失敗の連発と次の実験の条件設定。試行錯誤の連発。すごく地味な作業。これは好きな人じゃないと絶対でけん。

段々とたまってくるデータとまとめ作業。データが集まってくると問題が分かり、改善策を考える。失敗の連発と次の実験の条件設定。試行錯誤の連発。すごく地味な作業。これは好きな人じゃないと絶対でけん。