チクビ。昔、トリビアの種で、マン点ヘェ~をもらっていたネタ。チクビとは、スポイトの先につけるやつ!こいつが中空弾性体なのである!赤いのがラテックスで、白いのがシリコン。

チクビ。昔、トリビアの種で、マン点ヘェ~をもらっていたネタ。チクビとは、スポイトの先につけるやつ!こいつが中空弾性体なのである!赤いのがラテックスで、白いのがシリコン。 シリコンチクビは継ぎ目がある。

シリコンチクビは継ぎ目がある。んで、

一方、ラテックスのほうは、気泡がかんでいる。

一方、ラテックスのほうは、気泡がかんでいる。これで、この二つの成形方法がだいたい予測できます。

まず、シリコンチクビ。

まず、シリコンチクビ。 真っ二つに切る。すると、外側には継ぎ目があるのに、内側には継ぎ目がない。これはペットボトルと同じです。つまり、シリコンチクビは、ブロー成形を使って作られていることが予測されます。

真っ二つに切る。すると、外側には継ぎ目があるのに、内側には継ぎ目がない。これはペットボトルと同じです。つまり、シリコンチクビは、ブロー成形を使って作られていることが予測されます。ブロー成形というのは、自作フロッグその③で紹介していますが、

メス型の金型を合わせて空洞を作り、その空洞の中にパリソンと呼ばれるチューブをいれ、そのチューブの内側からエアを入れる(ブロー)。その結果、パリソンが広がり、メス側の金型に引っ付き、メス型の外観を持った中空プラスチックになるという成形方法。外側にはメス型のあわせる継ぎ目の形が成形されるけども、内側はブローなので、内形の再現は出来ない。それがゆえに、外側には継ぎ目があり、内側には継ぎ目がないのです。

メリットはメス型の金型を2つ使うので、外形寸法を正確に再現できるため、中空製品で外部の模様や絵柄を成形できること。また、パリソンは、おそらく押し出し成形?で作られていると思われ、皮の厚みが同じですから、中空構造の内部容量も正確に成形できる。

ただし、ブロー成形機はがいに特殊な装置で、そんじょそこらにあるようなものではない。それがゆえに、初期投資のコストがやたらとかかる。大量に売りさばけないとコストが合わない。そういう成形方法なのです。ペットボトルや醤油刺し、コップみたいな成形品がこれで作られているみたいです。

パリソンが入るのが、この穴でしょうね。そして、内側にブローです。

パリソンが入るのが、この穴でしょうね。そして、内側にブローです。 んで、そういえば、このブロー成形の厚みの誤差チェックというのをしたことがなかったので、やってみました。

んで、そういえば、このブロー成形の厚みの誤差チェックというのをしたことがなかったので、やってみました。 結果これ。ほぼ完璧に均一。ただ、パリソン投入部が若干厚い。おそらく、ブローで伸ばす関係で、エアが送られる部分が伸びて結果薄くなるんでしょうね。だけど、皮の均一化という点に於いては、スラッシュ成形どころの精度ではないです。ブロー成形、恐ろしい技術です。

結果これ。ほぼ完璧に均一。ただ、パリソン投入部が若干厚い。おそらく、ブローで伸ばす関係で、エアが送られる部分が伸びて結果薄くなるんでしょうね。だけど、皮の均一化という点に於いては、スラッシュ成形どころの精度ではないです。ブロー成形、恐ろしい技術です。ただ、惜しいのは、このシリコンブローチクビ、素材自体が硬くてフロッグとしては完全不合格。ちょっと使い物にはなりません。

そして続いて次はラテックスチクビ。これはシリコンチクビと違っていて、継ぎ目がありません。

そして続いて次はラテックスチクビ。これはシリコンチクビと違っていて、継ぎ目がありません。 しかし、ところどころ、気泡が噛んだような跡が見受けられます。

しかし、ところどころ、気泡が噛んだような跡が見受けられます。これにより、このラテックスチクビはディップ成形だということが分かります。

ディップ成形というのは、コンドームや、電気配線で使うギボシのカバーを作るために使われる成形方法。ディップというのは浸漬という意味で、早い話がドブ漬けです。

ディップ成形の工程

まず、ディップ成形で使われる金型は、インジェクション成形みたいに、メス型は要りません。インゴット(金属の塊)を削り込んだオス型1個あれば良いのです。また、ブロー成形のように、メス型金型×2も要りません。スラッシュ成形のように、中空1枚金型のような特殊金型も要りません。いるのは、原型の金型のみ。この原型の金型を電気炉で熱して、プラスチゾルといわれる液体に浸します。

まず、ディップ成形で使われる金型は、インジェクション成形みたいに、メス型は要りません。インゴット(金属の塊)を削り込んだオス型1個あれば良いのです。また、ブロー成形のように、メス型金型×2も要りません。スラッシュ成形のように、中空1枚金型のような特殊金型も要りません。いるのは、原型の金型のみ。この原型の金型を電気炉で熱して、プラスチゾルといわれる液体に浸します。 このプラスチックゾルというのは、熱硬化性のプラスチック樹脂で、液体です。こいつに熱した金型を入れると、その金型の熱でプラスチゾルが金型の回りに硬化します。

このプラスチックゾルというのは、熱硬化性のプラスチック樹脂で、液体です。こいつに熱した金型を入れると、その金型の熱でプラスチゾルが金型の回りに硬化します。 そのまま金型を取り出して、今度は電気炉で加熱します。これを後乾燥工程といいます。前工程では、プラスチゾルが金型の熱により硬化が行われるわけですが、それは金型に接しているところだけが硬化するので、プラスチックが硬化するのは内側だけ。外側は未硬化の状態なのです。そのため、外側の樹脂を硬化させる必要があり、そのために、再度電気炉で外側を硬化させるというわけです。これで、内側も外側もしっかりと硬化したプラスチック製品の出来上がり。

そのまま金型を取り出して、今度は電気炉で加熱します。これを後乾燥工程といいます。前工程では、プラスチゾルが金型の熱により硬化が行われるわけですが、それは金型に接しているところだけが硬化するので、プラスチックが硬化するのは内側だけ。外側は未硬化の状態なのです。そのため、外側の樹脂を硬化させる必要があり、そのために、再度電気炉で外側を硬化させるというわけです。これで、内側も外側もしっかりと硬化したプラスチック製品の出来上がり。 その後、冷却させた後、金型の内側からエアをはめて、硬化した樹脂を落とす。こうして作られるのがディップ成形品です。

その後、冷却させた後、金型の内側からエアをはめて、硬化した樹脂を落とす。こうして作られるのがディップ成形品です。このディップ成形をした場合、まず、プラスチゾルを容器に移した段階で結構気泡がかむことが多く、さらに、金型をディッピングさせるときに、エアが噛む。

このため、ディップ成形品をよーく見てみると、気泡が噛んでいるのです。

このため、ディップ成形品をよーく見てみると、気泡が噛んでいるのです。ところで、ディップ成形品といえば、

タコベイトがディップ成形品。

タコベイトがディップ成形品。 このタコベイトをよーく観察してみると、気泡がかんでいてところどころ凹みがあります。これはラテックスチクビと一緒です。

このタコベイトをよーく観察してみると、気泡がかんでいてところどころ凹みがあります。これはラテックスチクビと一緒です。 んでもって、先っちょがポコン!と乳頭の先みたいになっじょる!これは、

んでもって、先っちょがポコン!と乳頭の先みたいになっじょる!これは、 ディッピング後の引き上げで、生乾きの外側の樹脂がタレて、それが後乾燥工程で硬化するから、こんな乳頭の先のようなモノが付いているのです。

ディッピング後の引き上げで、生乾きの外側の樹脂がタレて、それが後乾燥工程で硬化するから、こんな乳頭の先のようなモノが付いているのです。また、他にも

これ。ギボシのカバーもディップ成形品ですが、これは気泡がかんでいない。樹脂の材質の問題かね???

これ。ギボシのカバーもディップ成形品ですが、これは気泡がかんでいない。樹脂の材質の問題かね???その点、ディップ成形は違います。なんせ電気炉で金型の温度を上げるわけです。電気炉はコタツやオーブンとかの温度加熱制御(加熱全開にして、規定温度になったら加熱を止める方式。バイメタル制御と呼ばれる)とはちがい、PID制御(炉内の温度を微分して、加熱するパワーを決定する方式)と呼ばれる管理方法です。PID制御は炉内の温度をじわじわと上げる方法ですから、金型の温度はすべて同じ温度です。金型の温度が同じということは、金型にひっつく樹脂の厚みも同じというわけです。

ほんだきん、見てみなはれ。この断面図。

全然ちごーおまっせ!

全然ちごーおまっせ!

これが、ホンマもんの均一な皮でおま!スラッシュ成形みたいに、場所場所で全然厚みがちゃいまんがななんて現象が皆無でっせ。

これが、ホンマもんの均一な皮でおま!スラッシュ成形みたいに、場所場所で全然厚みがちゃいまんがななんて現象が皆無でっせ。

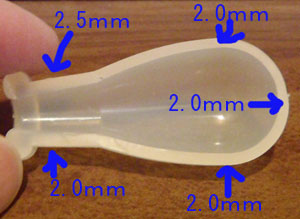

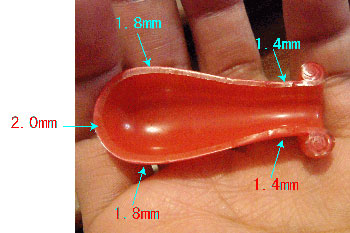

話は戻りまして、このラテックスチクビも2つに割って、厚みの誤差測定をすることにしました。

話は戻りまして、このラテックスチクビも2つに割って、厚みの誤差測定をすることにしました。 結果はこれ。誤差は意外とある。厚みの誤差からしたら、ブロー成形のほうが優秀やね。

結果はこれ。誤差は意外とある。厚みの誤差からしたら、ブロー成形のほうが優秀やね。 ふと、チクビの先を見てみると、クルクルと回っているような形状。ナルトのカタチやね。ひょっとしたら、成形後にクルクル巻いていて、その関係で先のほうが細くなっているのか!?ということは、このクルクル加工をしなければブロー成形級の厚みの均一さが可能になるかも。いずれにしても、

ふと、チクビの先を見てみると、クルクルと回っているような形状。ナルトのカタチやね。ひょっとしたら、成形後にクルクル巻いていて、その関係で先のほうが細くなっているのか!?ということは、このクルクル加工をしなければブロー成形級の厚みの均一さが可能になるかも。いずれにしても、スラッシュ成形の、

これよりは、かなりマシで、スラッシュ成形以上の実力は可能だと思います。

これよりは、かなりマシで、スラッシュ成形以上の実力は可能だと思います。かくして、スラッシュ成形以外の中空フロッグに注目したわけですが、とりあえず、ブロー成形チクビは材質が硬すぎて雷魚用には不向きというわけで、目指すはディップ成形品のラテックスチクビのフロッグチューニングです。

凹み方もばっちりいけそうやしね!

凹み方もばっちりいけそうやしね! まずは、フックホールをニッパーであけました。

まずは、フックホールをニッパーであけました。 うーん。なかなかにフックの選定もむづい。

うーん。なかなかにフックの選定もむづい。 一応、竜神RH1でカタチにはなったけども、

一応、竜神RH1でカタチにはなったけども、 問題はアイの穴。これがでかい。アイはどうしよう????アイを入れる余裕がない。というか、できれば、アイはないほうが良い。

問題はアイの穴。これがでかい。アイはどうしよう????アイを入れる余裕がない。というか、できれば、アイはないほうが良い。というのも、アイとフックを連結すると、連結点でグラツキが生まれるため、雷魚がかかった時に、ラインで引っ張るのはアイ。一方、雷魚はフックにかかっている。

ロッドはアイをひっぱり、雷魚は針を引っ張る。これは一つにまとめたほうが良いのである。というのも、フックを引っ張るほうが物理的にバレにくいから。

大げさに言うと、

アイとフックを連結するということはこういうこと。分かりやすいようにアイを3連結しています。フック側が暴れますが、ラインで引っ張るアイの先が離れています。そうすると、ラインを引っ張る力がフックまで伝わりにくく、また、グラツキが色々なところで出やすい。結果、スラッグが出やすくなり魚が暴れた時にフックアウトしやすくなる。長くなるんなら、ブレイデッドアイにしたほうがまだ良いです。

アイとフックを連結するということはこういうこと。分かりやすいようにアイを3連結しています。フック側が暴れますが、ラインで引っ張るアイの先が離れています。そうすると、ラインを引っ張る力がフックまで伝わりにくく、また、グラツキが色々なところで出やすい。結果、スラッグが出やすくなり魚が暴れた時にフックアウトしやすくなる。長くなるんなら、ブレイデッドアイにしたほうがまだ良いです。 アイがなければ、連結点のグラつきもないし、引っ張る力も伝わりやすい。バレにくさでいえば、こっちの構造のほうが絶対上です。

アイがなければ、連結点のグラつきもないし、引っ張る力も伝わりやすい。バレにくさでいえば、こっちの構造のほうが絶対上です。とはいえ、アイをかまさないとフックの自由度が少なくなる上に、ボディが短くなってウェイトも背負えなくなるから、やってんのかいな。だけど、最近はロングシャンクのフックがあるけんね。なんとかなると思いますけど・・・。性能考えたら絶対アイレスにしたほうがいいんじゃけどね。

んで、アイレス状態にして、アイの連結部のところでラインが結べるようにチクビをカット。その後アイを縛ってみた。しかし、口がでかすぎて、フィッティングしない。

んで、アイレス状態にして、アイの連結部のところでラインが結べるようにチクビをカット。その後アイを縛ってみた。しかし、口がでかすぎて、フィッティングしない。

そこで思い切って頭とシッポを逆にして、こんな感じでフィッティング。

そこで思い切って頭とシッポを逆にして、こんな感じでフィッティング。

そんでもってウェイト調整しようとして、浮き具合を見てみれば、なんと、何もつけないで垂直浮き。このとき8gです。これ、ウェイトつけたら沈むわ。

そんでもってウェイト調整しようとして、浮き具合を見てみれば、なんと、何もつけないで垂直浮き。このとき8gです。これ、ウェイトつけたら沈むわ。まぁ、ウェイトはボディの凹みを邪魔するので、これも、フッキングを考えたらつけないほうが良い。

というわけで、そのままシーリング。

完成!

完成!早速凹みのチェック。

ま、まさかの自然なへこみ方!さすがディップ成形じゃw皮が均一だもんだから、回りから凹んだ一箇所に集まってくるような凹み方で、完璧wこりゃ~、塩ビのスラッシュ成形品では出せない領域ですヨ

ただし、このチクビの材質はラテックス。ラテックス素材は耐光性が大問題。紫外線にやられやすいのです。何年か前に流行ったカワズ足がそれです。というのも、ラテックスというのは天然ゴム。合成ゴムよりも分子量が高く、分子量が高いということは分解されやすいというわけです。塗料でもカシュが耐光性が弱いってのと似ています。

かくして、こんまいディップ成形フロッグがでけたわけですが、おそらく、現在ナンバーワンといわれているスナプルの上を行っていると思いますよ。スナプル、ウェイト背負わせて12gでしょ。これはウェイトなしで8g。大して変わらないというのと、成形方法がスナプルはスラッシュだけど、これはディップ。スナプルはアイを連結しているけども、これはアイレス。負けないわけがないと思います。それに関しては今期の釣行で証明したりますw

かくして、こんまいディップ成形フロッグがでけたわけですが、おそらく、現在ナンバーワンといわれているスナプルの上を行っていると思いますよ。スナプル、ウェイト背負わせて12gでしょ。これはウェイトなしで8g。大して変わらないというのと、成形方法がスナプルはスラッシュだけど、これはディップ。スナプルはアイを連結しているけども、これはアイレス。負けないわけがないと思います。それに関しては今期の釣行で証明したりますwフロッグの理想的な成形方法について。

このページの随所でディップ成形について話してきましたが、ワタシが考える理想的なフロッグ成形方法が、まさにディップ成形です。

まず、フロッグの皮ですが塩ビです。このディップ成形は塩ビの皮もあります。塩ビだと耐光性は問題なし。そしてスラッシュ成形品と材質が同じですからチューニングのノウハウも同じ技術が応用できます。

そして、ディップ成形の良さはなんと言っても、金型コストでしょうね。メス型を必要としないので、金型代が大幅にコスト削減できます。そして、オス型に樹脂を貼り付ける方法ですから、内形の誤差を極力低く出来る。その代わり、外形の再現が出来ません。外形の再現が出来ないということは、目とかウロコとか、そういった模様を表すことが出来ないというところ。その点で言うと、スラッシュ成形品に比べると見てくれは悪いです。

しかし、雷魚のフロッグに、見てくれは全く関係ありません。昨年の自作フロッグのテスト釣行で分かりました。雷魚という魚はフロッグの色とか、形とか、全然関係ありません。やる気があって目の前を動くベイトがあればキホン何でも飛びつきます。それくらい単純な魚なのです。

単純でないのは、その後です。

フッキング~取り込みが難しい。ホンマによくばれる。せっかく取ったアタックはなんとしてでもキャッチしたい。つまりバレの確率が低いフロッグこそが理想的なフロッグなのです。

バレの確率を低くするにはどうするか?

まずは、皮を均一にすることです。皮が均一になれば一箇所のへこみに他の部分も追従するカタチになり、針が出やすく、また刺さりやすくなります。詳しくは自作フロッグとか、製造方法関連の記事を参照。

スラッシュ成形品は、自作フロッグ関連の随所で言ってきましたが、皮の均一化という点については力不足です。フロッグ製造方法関連のところで述べましたが、1枚モールドを遠心させながら樹脂を引っ付ける方法ではどうしても樹脂の厚みによる誤差が大きくなってしまい、均一な皮にはなりえません。今までフロッグを真っ二つに割った時の写真をいくつも出してきましたが、その写真を見れば一目瞭然です。

で、このページのレポートでも紹介しましたが、究極に均一な皮というのは、ブロー成形だと思います。ブロー成形は金型に突っ込むパリソンが、押し出し成形??(パイプを成形する方法)で作られているため、すごい精度で均一。ただし、以前、岡山のゴム工場の工場長と話した時に聞いたんですが、ブロー成形機は特殊な成形装置で、そんじょそこらにあるようなシロモノではないということです。プラスチック成形で一般的なのは、インジェクション成形。インジェクション成形にまつわるメーカーは多いけども、ブロー成形となると特殊なため、コストはインジェクション成形の比ではないと教えてくれました。

一方、皮の厚みに関して、ディップ成形はというと、電気炉で金型の温度を上げるわけです。電気炉はコタツやオーブンとかの加熱制御(バイメタル制御)とはちがい、PID制御(炉内の温度を微分してゆっくりと加熱させる制御。安定した温度上昇が特徴)と呼ばれる管理方法です。PID制御は炉内の温度をじわじわと上げる方法ですから、金型の温度はすべて同じ温度です。金型の温度が同じということは、金型にひっつく樹脂の厚みも同じというわけです。

まぁ、ブロー成形が理想的なフロッグ成形方法とは思うけれども、ディップ成形だって捨てたモンじゃないと思います。

コストの点で考えると、まぁ、100%ディップ成形のほうが安上がりですよ。

そして、それは、道具の改善の時に生きてきます。

例えば、大きなコストをかけてブロー成形用の金型を作って、その結果できたフロッグに改善点が見つかったとする。すると、もうそのブロー成形用の金型は使えません。また一から金型を設計しなおさなきゃいけません。この点で言うと、スラッシュ成形だって同じです。改良しようと思ったら金型設計のやり直し。

ところが、ディップ成形はどうでしょう。基本インゴットのオス型ですから、もし、「ここの角度をもう少し浅くしたほうが・・・・」なんて時は、既にある金型を削れば新しい試作品が出来るのです。

試作品の改良という点に関して、ディップ成形はとんでもないアベレージを持っています。釣り道具の開発ではココが大事なのです。より安く改良できること。これは、より釣れる道具へとつながります。

所詮、釣り道具です。

考え、作り、使い、そして実感する不具合。そこから改善が生まれます。PDCAサイクルを回さないといけません。PDCAをまわしてまわしてクルクルポンなのです!

ディップ成形の、「小ロット多品種ローコストというメリット」は、フロッグの究極形へとつながっていくのです。

金型と成形のクセについて

スラッシュ成形は、ドレン位置のフックホール周辺が厚く成形される。

ブロー成形は、金型の角度のキツイところが薄く成形される。

回転成形は、ブロー成形とは逆で、金型の角度のキツイところが厚く成形される。

金型を用いたプラスチック成形では、成形手法の違いにより、必ず金型の形状から来る誤差のクセがあります。

そのため、その成形方法のクセを見抜いた金型設計が、品質を制御するキモとなります。

当然、ディップ成形でも同じように、成形のクセがあります。

それが、放熱による厚み誤差です。

金型はアルミです。アルミは熱伝導率が高いです。

アルミは電気炉で加熱され、常温のプラスチゾルにディッピングされます。

そのとき、熱硬化が起こると同時に、金型は冷やされます。

そのため、金型の形状で、放熱が激しく、冷えやすい部分は熱硬化が阻害され、その部分の樹脂は薄く成形されます。

ほんだきん、例えば、こーゆー金型でディッピングしまっしゃろ?

ほんだきん、例えば、こーゆー金型でディッピングしまっしゃろ? ほんだらの、角度がキツイところは冷える速度も速いきん、矢印の付いているところが放熱の強いところだす。

ほんだらの、角度がキツイところは冷える速度も速いきん、矢印の付いているところが放熱の強いところだす。 結果、放熱のキツイところは熱硬化の樹脂の肉付きが甘くなるきん、極端な話、左の図のような成形になるんだす。

結果、放熱のキツイところは熱硬化の樹脂の肉付きが甘くなるきん、極端な話、左の図のような成形になるんだす。というわけで、ディップ成形では、金型の角度のキツイところが薄くなるゆうことだす。

また、ディッピングさせる時に、金型のどの部分からディッピングさせるかちゅうのも大切だす!一発目にディッピングされる部分は、プラスチゾルの温度が低いから、冷えるのも早いしね。

つまり、この特性を考えた上で金型を作ればいいちゅうこっちゃで。

長いことなりましたが、

まとめますと、

現状のスラッシュ成形品のフロッグは、見てくれだけ良くて、中身の実力はスッカスカ。中空だす。

いわずもがな、

フロッグの理想的な成形方法は・・・・・

なのです。

なのです。 ようやく釣れますた!まぁ、使いにくいつったらないきん。まず、重量軽すぎでベイトで投げるのが至難の業。で、着水音が甲高くて雷魚が逃げやすい。んでもって、ケツを絞っているからミスバイトが多い。

ようやく釣れますた!まぁ、使いにくいつったらないきん。まず、重量軽すぎでベイトで投げるのが至難の業。で、着水音が甲高くて雷魚が逃げやすい。んでもって、ケツを絞っているからミスバイトが多い。 しかし、やっとの思いで釣れたのはうれしいですね~。フロッグ以外の釣り道具を改造して雷魚を仕留めるこの充実感は、パンで釣った雷魚のときと同じような達成感があります!

しかし、やっとの思いで釣れたのはうれしいですね~。フロッグ以外の釣り道具を改造して雷魚を仕留めるこの充実感は、パンで釣った雷魚のときと同じような達成感があります!