前、スラッシュ成形について書いていた記事。ネットとかで情報収集したり、自分で実験したりで予測した方法だったんですが・・・・・

フィッシングショーで聞き込み調査を行いましたが、

違う。スラッシュはスラッシュなんですが、ちょいちょい良いところまでいっている推測ではあったんですが、こまごましたところが全然違います。

聞き込みしてみると、なるほど・・・確かに、そっちのほうがええわい。まぁ、話してくれたスタッフの人も、実際にメーカーの製造現場を見たわけではなく、モールドを見せてくれて色々話してくれたレベルだったので、込み入った技術的な話まで発展しなかったんですが、その紹介と、考察。

まず、モールド作り。これはロストワックスでも出来るみたいなんですが、NC旋盤で2つに割った状態のモールドを製作。

まず、モールド作り。これはロストワックスでも出来るみたいなんですが、NC旋盤で2つに割った状態のモールドを製作。 張り合わせて、

張り合わせて、 継ぎ目が分からないように何らかの処理をするそうです。これについてはよくわからんとのこと。だけど、これはロストワックスでも出来そうだから各社、好きな方法で、兎に角1枚もののモールドを作るのが大事だと思います。

継ぎ目が分からないように何らかの処理をするそうです。これについてはよくわからんとのこと。だけど、これはロストワックスでも出来そうだから各社、好きな方法で、兎に角1枚もののモールドを作るのが大事だと思います。 そして、ここからが、以前推測した製造方法と全く違うところ。前は、この1枚モールドの中にナミナミと熱硬化樹脂を入れていましたが、ヒタヒタに入れると、全部かたまってしまうとのこと。いわれてみれば確かに。外部から熱を加えたら外側から内側へ向かって全部かたまってしまうわい。なんと、実際は、熱硬化樹脂をほんの少し入れるそうです。

そして、ここからが、以前推測した製造方法と全く違うところ。前は、この1枚モールドの中にナミナミと熱硬化樹脂を入れていましたが、ヒタヒタに入れると、全部かたまってしまうとのこと。いわれてみれば確かに。外部から熱を加えたら外側から内側へ向かって全部かたまってしまうわい。なんと、実際は、熱硬化樹脂をほんの少し入れるそうです。 そして回す

そして回す 遠心力により、下に溜まっていた樹脂は、回転しながらモールドの外側へ沿って上へ上がって行く。そのとき、外部の熱により、樹脂がモールドにへばりつくように上がって行く。こうして、中空成形が出来る。ちなみにフックホールからナンボか、遠心力で樹脂が飛び散るはず。情報収集で聞いた話はココまで。

遠心力により、下に溜まっていた樹脂は、回転しながらモールドの外側へ沿って上へ上がって行く。そのとき、外部の熱により、樹脂がモールドにへばりつくように上がって行く。こうして、中空成形が出来る。ちなみにフックホールからナンボか、遠心力で樹脂が飛び散るはず。情報収集で聞いた話はココまで。ここからワタシの推測です。

だけど、ナンボカは完全にはかたまらず、余る。じゃないと、もし、足らなくなってしまうと中空の出来損ないの不良品になってしまうから、なんぼか多めに入れているのかな?兎に角、固まっていない樹脂をふっくほーるから排出。

だけど、ナンボカは完全にはかたまらず、余る。じゃないと、もし、足らなくなってしまうと中空の出来損ないの不良品になってしまうから、なんぼか多めに入れているのかな?兎に角、固まっていない樹脂をふっくほーるから排出。 しかし、かたまっていない樹脂がフックホールに向かって排出される途中で、余熱でナンボカ固まってしまう。

しかし、かたまっていない樹脂がフックホールに向かって排出される途中で、余熱でナンボカ固まってしまう。 そして、腹及び、フックホールからケツに向かって厚いフロッグが出来上がり。この時、固まりかけの樹脂が、フックホールからタレながら固まる。これがバリ。そのバリを引っ張って、モールドから固まった樹脂を引っぺがす。そのバリを切って製品に。過去に、ヤフオクとかで、バリがついたままのフロッグが何度か出品されました。そのときの写真を保存しております。オレンジのスランピージョーです。フックホールから排出途中の樹脂がへばりついているのよね〜。アレをここで紹介したいけど、許可の取りようがないので、アップできない・・・・はがゆい〜。

そして、腹及び、フックホールからケツに向かって厚いフロッグが出来上がり。この時、固まりかけの樹脂が、フックホールからタレながら固まる。これがバリ。そのバリを引っ張って、モールドから固まった樹脂を引っぺがす。そのバリを切って製品に。過去に、ヤフオクとかで、バリがついたままのフロッグが何度か出品されました。そのときの写真を保存しております。オレンジのスランピージョーです。フックホールから排出途中の樹脂がへばりついているのよね〜。アレをここで紹介したいけど、許可の取りようがないので、アップできない・・・・はがゆい〜。 ちなみにマーブルカラーのフロッグを切って中を見てみると、排出の工程が確認できますw

ちなみにマーブルカラーのフロッグを切って中を見てみると、排出の工程が確認できますwまぁ、兎に角そういうことだと思うので、

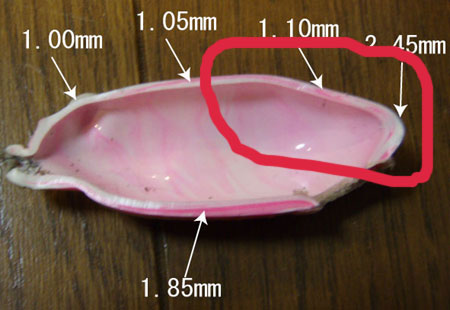

アマガエルの断面図。一番厚いのは、フックホールからケツの穴にかけて。及び、腹でしょう。上側は薄い。

アマガエルの断面図。一番厚いのは、フックホールからケツの穴にかけて。及び、腹でしょう。上側は薄い。 セサミも

セサミも クロークも

クロークもやっぱり、フックホールからケツにかけて、及び、腹が他の部分よりも厚い。

これが、

その証拠。

この方法だったら、腹が厚くなるので、フッキングは良さそうですが、

致命的なのは、

この部分じゃわ。ここが厚いと、フッキングで悪影響が出る。ここは一番凹みやすいところじゃないといけない。

この部分じゃわ。ここが厚いと、フッキングで悪影響が出る。ここは一番凹みやすいところじゃないといけない。だけど、今のスラッシュ成形では、フックホールから排出するという工法を取る以上、避けられないことでしょうね。

また、回転させるといっても、樹脂が全部が全部同じに動いてくれるとは限らないし、バラつきも仕方のないこと。いわずもがな、均一な皮を持ったフロッグが一番優秀だと思います。一点が凹むと、他の部分はその部分に追従してキレイに凹んでくれるから。もしくは、上の写真で囲んだところを意図的に弱くできるフロッグ。究極のフロッグってのは、そんなフロッグだと思います。

やっぱり、もっと良い成形方法はあるはずです。

絶対・・・・

やったります!