前作が縦長になってきたのと、ダイブグリップ成形のコツがつかめてきたので、総括をします。

成形前の下準備

まずは、EVAとコルクの内径を拡大しなければハナシになりません。

マタギのEVAリーマーをドリルにセットし、内径を拡大していき、グリップに入れます。ただし、コルクはサクッと拡大できますが、EVAが苦戦します。

マタギのEVAリーマーをドリルにセットし、内径を拡大していき、グリップに入れます。ただし、コルクはサクッと拡大できますが、EVAが苦戦します。 というのも、リーマーに目詰まりしてスグにけずれなくなるので、掃除機で詰まった粉を取りながら進めたほうがいいです。

というのも、リーマーに目詰まりしてスグにけずれなくなるので、掃除機で詰まった粉を取りながら進めたほうがいいです。 なお、このとき、EVAの粉がむちゃくちゃまって、鼻の穴が粉まみれになってしまうので、保護具として、防毒マスクと保護めがね必須です。保護メガネは、一般的なヤツはスグに曇って使い物にならないので、リケンのVRコートのメガネがオススメです。

なお、このとき、EVAの粉がむちゃくちゃまって、鼻の穴が粉まみれになってしまうので、保護具として、防毒マスクと保護めがね必須です。保護メガネは、一般的なヤツはスグに曇って使い物にならないので、リケンのVRコートのメガネがオススメです。で、続いて、旋盤側の準備です。一般的にはドリルでもいけるというのが通説ですが、

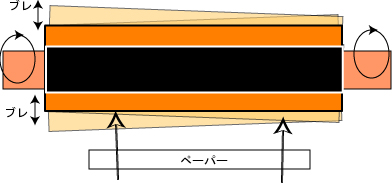

受けがないため、ブレまくりで、使い物になりません。

受けがないため、ブレまくりで、使い物になりません。 必須なのは旋盤。一般的な釣竿工房では、パシフィックベイのデラックスラッパーが使われるようですが、アレは高いので、YH100という廉価木工旋盤を使用しています。これも完璧じゃありませんが、マシな成形が出来ます。一番安い木工旋盤で、1万2千円ほどで手に入ります。

必須なのは旋盤。一般的な釣竿工房では、パシフィックベイのデラックスラッパーが使われるようですが、アレは高いので、YH100という廉価木工旋盤を使用しています。これも完璧じゃありませんが、マシな成形が出来ます。一番安い木工旋盤で、1万2千円ほどで手に入ります。 で、これにホムセンのひのき丸棒をセットします。一般的な雷魚ロッドでは、25φもしくは20φのものがあればグッドです。

で、これにホムセンのひのき丸棒をセットします。一般的な雷魚ロッドでは、25φもしくは20φのものがあればグッドです。 で、丸棒を削り込んでいき、目的の径に合わせます。今回の例では、マッシブの18.5φなので、ノギスで計りながら、18.5φにあわせます。

で、丸棒を削り込んでいき、目的の径に合わせます。今回の例では、マッシブの18.5φなので、ノギスで計りながら、18.5φにあわせます。 というのも、セットしたはいいものの、センターが出ていないので、削り込んでいくことで、センターをあわせるためです。

というのも、セットしたはいいものの、センターが出ていないので、削り込んでいくことで、センターをあわせるためです。 バイトはホムセンのごついノミを使ってやります。この際、スゴイ削りカスが出てくるのですが、掃除機で吸い取ると掃除機が壊れてしまったことがあるので、

バイトはホムセンのごついノミを使ってやります。この際、スゴイ削りカスが出てくるのですが、掃除機で吸い取ると掃除機が壊れてしまったことがあるので、 100均の卓上ホウキを使ってあらかた取り、仕上げに掃除機を使うのが無難です。

100均の卓上ホウキを使ってあらかた取り、仕上げに掃除機を使うのが無難です。 これで、センターが出ましたw

これで、センターが出ましたwこれで準備完了ですw

EVAの成形編

まずは、加工するモノをセットします。が、内径加工をリーマーで適当にやってるせいで、内径がイビツで、18.5φにはジャストフィットしないんで、そこらの微調整はマスキングテープで行います。

まずは、加工するモノをセットします。が、内径加工をリーマーで適当にやってるせいで、内径がイビツで、18.5φにはジャストフィットしないんで、そこらの微調整はマスキングテープで行います。 で、旋盤にセットしました。

で、旋盤にセットしました。 続いて、40番手を当てて削り込んでいきます。EVAはペーパーがスグに目詰まりするので、荒めのペーパーじゃないと、ハナシになりません。

続いて、40番手を当てて削り込んでいきます。EVAはペーパーがスグに目詰まりするので、荒めのペーパーじゃないと、ハナシになりません。で、まずは全体にペーパーを当てていきます。

というのも、内径加工が適当なため、センターは出ていません。

というのも、内径加工が適当なため、センターは出ていません。図解すると、

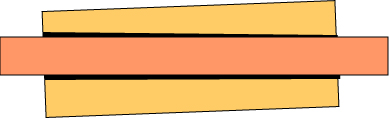

極端な話、内径がこういう風にズレているわけです。

極端な話、内径がこういう風にズレているわけです。 すると、旋盤にセットしたときこうなります。

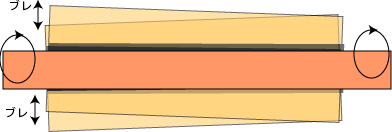

すると、旋盤にセットしたときこうなります。 このまま回すと、芯棒はセンターが出ているのでブレないですが、コルクがブレます。

このまま回すと、芯棒はセンターが出ているのでブレないですが、コルクがブレます。 このままヤスリで成形しても、ブレているところばかり削れてしまうため、結局真っ直ぐには成形できません。

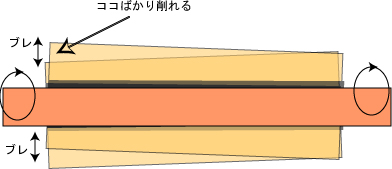

このままヤスリで成形しても、ブレているところばかり削れてしまうため、結局真っ直ぐには成形できません。 だもんでどうするかというと、ブレている段階でペーパーをまっすぐ当ててやります。

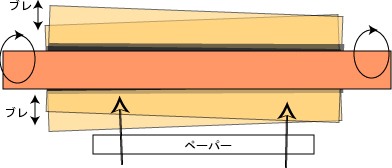

だもんでどうするかというと、ブレている段階でペーパーをまっすぐ当ててやります。 すると、ブレている部分がペーパーによって削られるため、径が最小のところで、真っ直ぐ削られます。結果、いびつな内径に沿って外径が整えられ、内径と外径のセンターが出ます。これで初めてキチンとした加工が出来ます。

すると、ブレている部分がペーパーによって削られるため、径が最小のところで、真っ直ぐ削られます。結果、いびつな内径に沿って外径が整えられ、内径と外径のセンターが出ます。これで初めてキチンとした加工が出来ます。別例ですが、動画で説明すると、

この動画を見てみてください。左側が大きいブレ、右側が小さいブレが確認できます。高速で分かりにくいですが、よーくみると、わずかに回転がブレています。これが内径のセンターズレが引き起こすブレです。

これを削り込んでいくと、

このようにブレがなくなります。削り込むことで、いびつだった外径がいびつだった内径にあわせてセンターが出る様子です。

そのため、目視で確認しながらブレがなくなるまで外径を削り込んでいきます。

目標は、チェックにあわせてやるのがいいです。そのため、ノギスであらかじめ測って、

目標は、チェックにあわせてやるのがいいです。そのため、ノギスであらかじめ測って、 で、削りつつ、ノギスをあてつつ、その径に近づけます。

で、削りつつ、ノギスをあてつつ、その径に近づけます。 その時、40番手でやっている関係で、EVAの表面は荒れ放題。

その時、40番手でやっている関係で、EVAの表面は荒れ放題。これを細かい番手に変えて研ぎ出ししていきます。

240番で研ぎ出し、

240番で研ぎ出し、 カナリきれいになりましたw

カナリきれいになりましたw 次、600番。

次、600番。 最終的には1000番までやりますが、しかし、これも完璧ではなく、

最終的には1000番までやりますが、しかし、これも完璧ではなく、 削り跡が残ります。

削り跡が残ります。 で、この原因ですが、ペーパー自体が硬くて、面というか「点」でしかEVAに当たらないため、フニョフニョしたペーパーで密着させた状態で当てたらいけるかな?と思ってスコッチブライトの極細でやってみたんですが、

で、この原因ですが、ペーパー自体が硬くて、面というか「点」でしかEVAに当たらないため、フニョフニョしたペーパーで密着させた状態で当てたらいけるかな?と思ってスコッチブライトの極細でやってみたんですが、 マシにはなったものの、完璧にはのかず。ひょっとしたら40番手でスタートしたのがいけなかったのかもしれません。

マシにはなったものの、完璧にはのかず。ひょっとしたら40番手でスタートしたのがいけなかったのかもしれません。 しかし、別例で、100番スタートで、

しかし、別例で、100番スタートで、

さらに細かい目のスコッチブライトで研ぎ出しをしても、

さらに細かい目のスコッチブライトで研ぎ出しをしても、 スジが完璧には消えません。前例よりはマシになったとおもうのですが、ここらはまだ煮詰めがいるので後々研究しようと思います。

スジが完璧には消えません。前例よりはマシになったとおもうのですが、ここらはまだ煮詰めがいるので後々研究しようと思います。 で、もとの加工に戻りますが、続いて、両端のセンターだし。NTドレッサーで平坦に加工していきます。このとき、長さが短くなるので、最初は適当に切った長さの調整をキッチリと出来ます。

で、もとの加工に戻りますが、続いて、両端のセンターだし。NTドレッサーで平坦に加工していきます。このとき、長さが短くなるので、最初は適当に切った長さの調整をキッチリと出来ます。 反対側も同じくやります。

反対側も同じくやります。 続いてNTドレッサーを斜めにあてて、テーパーをかけます。

続いてNTドレッサーを斜めにあてて、テーパーをかけます。 その後、NTドレッサーの研ぎ跡がきたないので、再び細かい番手で研ぎ出しをします。

その後、NTドレッサーの研ぎ跡がきたないので、再び細かい番手で研ぎ出しをします。 こんな感じになったら、

こんな感じになったら、 チェック側の径を見ながら、

チェック側の径を見ながら、 テーパーを詰めつつ、幅を調整します。

テーパーを詰めつつ、幅を調整します。 こんなモンすかね??

こんなモンすかね?? この後、個人の好みで、スジを入れる加工を行うことにします。湾曲しているNTドレッサーを使い、

この後、個人の好みで、スジを入れる加工を行うことにします。湾曲しているNTドレッサーを使い、 中央にスジを入れます。滑り止めのためです。

中央にスジを入れます。滑り止めのためです。 その後、右側にもスジをいれ、

その後、右側にもスジをいれ、 左側にもスジを入れて完成w

左側にもスジを入れて完成w 丸棒から抜きます。

丸棒から抜きます。 ところが、NTドレッサーは先っちょがなかなか当たらないので、その部分に削り残しがあるので、

ところが、NTドレッサーは先っちょがなかなか当たらないので、その部分に削り残しがあるので、 カッターでそのビラビラを切ります。

カッターでそのビラビラを切ります。 わずかにテーパーをかけているので、いい感じですw

わずかにテーパーをかけているので、いい感じですwとりあえず、EVAの基本成形はこれで終わり。次はコルクです。

コルクの成形

コルクはEVAに比べると、削れるスピードが速く、加工はしやすいですが、反面EVAにくらべると柔軟性がないため、グリップに組んだ際に、

わずかなアラがそのまま残りやすく、神経質な加工が必要になります。

わずかなアラがそのまま残りやすく、神経質な加工が必要になります。

では実戦ですが、加工手順としたらEVAと一緒です。

では実戦ですが、加工手順としたらEVAと一緒です。

ですが、違う点は、ペーパーのスタートです。EVAはなかなか削れないので40番とか80番とかの粗めのペーパーからスタートしますが、コルクの場合、あっという間に削れてしまうので、100番手スタートくらいがいいと思います。

ですが、違う点は、ペーパーのスタートです。EVAはなかなか削れないので40番とか80番とかの粗めのペーパーからスタートしますが、コルクの場合、あっという間に削れてしまうので、100番手スタートくらいがいいと思います。 で、コルクもEVA同様、加工直後は、表面がペーパーの当て跡でスジが入っているので、細かい番手で研ぎ出しを行いますが、

で、コルクもEVA同様、加工直後は、表面がペーパーの当て跡でスジが入っているので、細かい番手で研ぎ出しを行いますが、 240番

240番 600番くらいで、

600番くらいで、 スゴイきれいになるんですが、目のクボミのところが必ず欠けます。これはどうしようもないので、

スゴイきれいになるんですが、目のクボミのところが必ず欠けます。これはどうしようもないので、 ウッドエポキシで欠けた部分を埋めます。

ウッドエポキシで欠けた部分を埋めます。

クボミになすりつけるように埋めて補修します。

クボミになすりつけるように埋めて補修します。※ちなみに、これは一液のコルクパテでは1年で約8割が再び欠けますので2液のウッドエポキシ推奨です。

コルクもEVAもキホンは上記の方法で加工が出来ると思います。

形状の作り方

ここから少し上級編で、凝った成形方法を紹介します。

丸みを帯びたデザイン

ハネクラでよくやっているデザインで、樽状の成形です。

まずは、NTドレッサで極端に角いテーパーをつけます。

まずは、NTドレッサで極端に角いテーパーをつけます。

その後、100番ペーパーでカドを面取りしていき、ラグビーボールみたいにします。

その後、100番ペーパーでカドを面取りしていき、ラグビーボールみたいにします。 その後、リールシートの径をはかって、

その後、リールシートの径をはかって、 ジャストフィットするように径を削ってあわせていきます。

ジャストフィットするように径を削ってあわせていきます。

反対側はリングをつけるので、そのリング径にあわせて径を削っていきます。

反対側はリングをつけるので、そのリング径にあわせて径を削っていきます。

で、EVAも同様に、ラグビーボールにしたあと、リングに合うように削っていきます。

で、EVAも同様に、ラグビーボールにしたあと、リングに合うように削っていきます。

で、反対側はチェックにあわすので、チェックにあうように削ります。

で、反対側はチェックにあわすので、チェックにあうように削ります。 その後、二つ同時に、研ぎ出しして、削り跡を整えていきます。

その後、二つ同時に、研ぎ出しして、削り跡を整えていきます。 で、フィッティングさせてみたらこんな感じで出来上がります。

で、フィッティングさせてみたらこんな感じで出来上がります。角身を帯びたデザイン

続いて、バスロッドなんかで多いですが、角身を帯びたデザインの成形を狙っていきます。

まずは丸棒にセットし、センターだしで外径を少し削り込んだあと、

まずは丸棒にセットし、センターだしで外径を少し削り込んだあと、 NTドレッサーを浅くあてて削っていきます。

NTドレッサーを浅くあてて削っていきます。 で、ハジを垂直だしすると、

で、ハジを垂直だしすると、 こんな感じになります。

こんな感じになります。 で、あとは削ったところを研ぎ出しを行うと、このとき、なるべく、尖らせたカドに当たらないようにしましょう。カドに当てたら樽になりますから。

で、あとは削ったところを研ぎ出しを行うと、このとき、なるべく、尖らせたカドに当たらないようにしましょう。カドに当てたら樽になりますから。

うまくいけば、こんな感じにキレイになりますw

うまくいけば、こんな感じにキレイになりますwナス型グリップ

これも良く見かける成形で、ナスの形をした先っちょがゆるやかなテーパーがかかっている成形です。

これも良く見かける成形で、ナスの形をした先っちょがゆるやかなテーパーがかかっている成形です。 これはやりかたが簡単で、NTドレッサーは固くてメリハリがつけすぎてしまうため、100番ペーパーを使って、矢印のように、じわじわと何度も往復させると、

これはやりかたが簡単で、NTドレッサーは固くてメリハリがつけすぎてしまうため、100番ペーパーを使って、矢印のように、じわじわと何度も往復させると、 きれいに出来ますw

きれいに出来ますw集積コルクの成形

厄介なのが集積コルクで、通常、集積コルクは2cm程度のチクワのようなコルクを使いますが、普通は2cmは短すぎるので、重ねて使います。

厄介なのが集積コルクで、通常、集積コルクは2cm程度のチクワのようなコルクを使いますが、普通は2cmは短すぎるので、重ねて使います。

一般的な方法は、1液の木工ボンドをつけて

一般的な方法は、1液の木工ボンドをつけて それをクランプで挟んで固定。

それをクランプで挟んで固定。 で、その後、乾いた後にグリップ成形をかけるんですが、継ぎ目がどうしても残ってしまいます。

で、その後、乾いた後にグリップ成形をかけるんですが、継ぎ目がどうしても残ってしまいます。 で、さらに1液に付き、強度が弱く、時折割れることもあるので、2液推奨だと思います。

で、さらに1液に付き、強度が弱く、時折割れることもあるので、2液推奨だと思います。ところが、2液も弱点があって、

EP001で接着したら、

EP001で接着したら、

エポキシが中で固着してしまい、リーマーが入らず、

エポキシが中で固着してしまい、リーマーが入らず、 ドリルで貫通させた後、リーマーで広げるんですけど、

ドリルで貫通させた後、リーマーで広げるんですけど、

集積コルクってゴムみたな感じなんで、リーマーがなかなか逝かないんです。キュリキュリいいながら煙が出て、

集積コルクってゴムみたな感じなんで、リーマーがなかなか逝かないんです。キュリキュリいいながら煙が出て、 リーマーの間にネチャッとした粉がこびりついて、掃除が大変になります。当然、ネチャネチャしてるので、部屋の中で作業した場合、床に落ちた集積コルクの粉はなかなか落ちず、水雑巾で拭くこと必須です。

リーマーの間にネチャッとした粉がこびりついて、掃除が大変になります。当然、ネチャネチャしてるので、部屋の中で作業した場合、床に落ちた集積コルクの粉はなかなか落ちず、水雑巾で拭くこと必須です。 きわめつけは、集積コルクを接着した後のエポキシが残っていて、削っても削ってもスジがなくなりません。削れば削るほどグリップが細くなるので、太いグリップパイプを使う雷魚ロッドには向いてないと思います。はじめから10cmくらいの集積コルクがあって、それをカットして使うタイプであれば、いけそうな気がしますが、これはマテリアル的に問題があるような気がします。何か打開策があれば教えてください。

きわめつけは、集積コルクを接着した後のエポキシが残っていて、削っても削ってもスジがなくなりません。削れば削るほどグリップが細くなるので、太いグリップパイプを使う雷魚ロッドには向いてないと思います。はじめから10cmくらいの集積コルクがあって、それをカットして使うタイプであれば、いけそうな気がしますが、これはマテリアル的に問題があるような気がします。何か打開策があれば教えてください。以上、2013年時点で分かっていることをまとめてみました。また、何か分かったことがあったら随時更新していきます。

してみたんだけど、ど〜〜〜〜もナンカへん。

してみたんだけど、ど〜〜〜〜もナンカへん。 前もこんなんなったなってか真ん中でくびれさせるのってムヅイね。緩いテーパーにしないとヒョウタンみたいになるんよね。しかし、緩いとテーパーがわからんし・・・。

前もこんなんなったなってか真ん中でくびれさせるのってムヅイね。緩いテーパーにしないとヒョウタンみたいになるんよね。しかし、緩いとテーパーがわからんし・・・。

今度はくびれさす位置をダイブ下にもって行き、さらに、円錐型のNTドレッサーの根元のでかい部分で荒削りしました。

今度はくびれさす位置をダイブ下にもって行き、さらに、円錐型のNTドレッサーの根元のでかい部分で荒削りしました。 んで、上側は40番手の空研ぎペーパーで削りこみ、

んで、上側は40番手の空研ぎペーパーで削りこみ、 平坦NTドレッサーで緩いテーパーをかけます。

平坦NTドレッサーで緩いテーパーをかけます。 で、こんなんなったら、逆側のテーパーをかけるんですが、EVAがズレる。どうも芯棒のテーパーが「左>右」になるように削り込んでいる関係で、左へ流す加工はうまく行くんだけど、右に流す加工は力をハメると、材料がズレるので問題ちや。

で、こんなんなったら、逆側のテーパーをかけるんですが、EVAがズレる。どうも芯棒のテーパーが「左>右」になるように削り込んでいる関係で、左へ流す加工はうまく行くんだけど、右に流す加工は力をハメると、材料がズレるので問題ちや。 そんなわけで、EVAのセットを逆にして削り込んでいくことにしました。

そんなわけで、EVAのセットを逆にして削り込んでいくことにしました。 で、こうしてこんな感じになりましたwイイ感じですw

で、こうしてこんな感じになりましたwイイ感じですw セットした感じもまずまずの出来栄えw

セットした感じもまずまずの出来栄えw