地味にロッドビルディングに必須アイテムなのがEVAリーマー。グリップパーツの内径拡張ツールです。

マタギから6500円で発売されています。これがない時代は棒にペーパーを巻きつけて地獄を見たものですが、これがあるとホント便利ってか、これなしじゃやってられません!

マタギから6500円で発売されています。これがない時代は棒にペーパーを巻きつけて地獄を見たものですが、これがあるとホント便利ってか、これなしじゃやってられません!

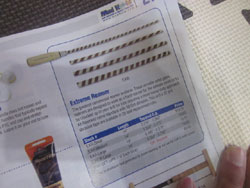

調べてみると、このツールは、マッドホールのツールで、コチラから買うとかなり安いようです。

調べてみると、このツールは、マッドホールのツールで、コチラから買うとかなり安いようです。がしかし、一つだけ難点があって、リーマー自体がテーパーが

一番太いものでも16.5φまでしか広がらないのです。

一番太いものでも16.5φまでしか広がらないのです。 一方、雷魚用の道具はほとんどが18φ〜20φのため、16.5から先は手作業で広げることになるのですが、そうすると内径がイビツになり、旋盤にかけた時にキレイになってくれません。

一方、雷魚用の道具はほとんどが18φ〜20φのため、16.5から先は手作業で広げることになるのですが、そうすると内径がイビツになり、旋盤にかけた時にキレイになってくれません。 また、リーマー自体がテーパーがついている棒ですから、それで内径を拡張すると、EVAの内径もテーパーが付いてしまいます。一方、グリップ側はストレートパイプですから、そもそもがあいません。無理やり合わそうとするので、内径がいびつになります。

また、リーマー自体がテーパーがついている棒ですから、それで内径を拡張すると、EVAの内径もテーパーが付いてしまいます。一方、グリップ側はストレートパイプですから、そもそもがあいません。無理やり合わそうとするので、内径がいびつになります。そんなわけで、20φのリーマーを自作する必要があるのです。

そんなわけで、ホムセンに物色しにいったところ、ちょうどいい物があり、

ステンのパイプと穴が空いた丸棒です。

ステンのパイプと穴が空いた丸棒です。

パイプは外径9.5mm。丸棒は11-20です。

パイプは外径9.5mm。丸棒は11-20です。丸棒をパイプに入れてエポキシで接着。その後ペーパーを巻きつければ完成ですw

で、丸棒はストレートの20φですから、これを絞ってリーマーにしなきゃいけません。

活躍するのが旋盤で、早速加工してみることにしました。

活躍するのが旋盤で、早速加工してみることにしました。 まずはNTドレッサーを使って加工を試みましたが、全く削れず断念。

まずはNTドレッサーを使って加工を試みましたが、全く削れず断念。 続いて紙ペーパー(♯40)をやってみましたが、これも全く削れず断念。

続いて紙ペーパー(♯40)をやってみましたが、これも全く削れず断念。

最後、金やすりを使ってみたものの、これもダメ。

最後、金やすりを使ってみたものの、これもダメ。調べてみるとどうも彫刻刀のようなもので削っているようです。

そんなわけで、彫刻刀を購入してやってみましたw

そんなわけで、彫刻刀を購入してやってみましたw

先が平たいのでやってみましたが、固くてびくともしません!

先が平たいのでやってみましたが、固くてびくともしません! 先がU字のでもやってみましたが、コレもダメ。

先がU字のでもやってみましたが、コレもダメ。というか、まわしてると、歯先がカッカッ!と負けるので危ないです。

そんなわけで、バイトの支え台を前に出して、再挑戦してみました。

そんなわけで、バイトの支え台を前に出して、再挑戦してみました。 すると、バリバリバリ〜!という具合に削れてくれましたwww

すると、バリバリバリ〜!という具合に削れてくれましたwww削れる様子はこんな感じwwwどうやらバイト台をギリギリまで前に出さないとダメのようです。

しかし、あたりは削りカスでワヤ!

しかし、あたりは削りカスでワヤ! しか

しか し、15φくらいまでテーパーが細くなってくれたので、加工OKですwww

し、15φくらいまでテーパーが細くなってくれたので、加工OKですwww しかし、センターがずれています。ま、どうせ、グリップ成形時には外径を絞ってセンターを出すのでかまんやろと思います。

しかし、センターがずれています。ま、どうせ、グリップ成形時には外径を絞ってセンターを出すのでかまんやろと思います。 次はパイプの切断です。木材を突っ込み、長さのアタリをつけてから、

次はパイプの切断です。木材を突っ込み、長さのアタリをつけてから、

ベンチグラインダーでカット&面取りを行います。

ベンチグラインダーでカット&面取りを行います。

しかし、内径がスカスカなので、PEで肉増ししていきます。

しかし、内径がスカスカなので、PEで肉増ししていきます。 瞬間接着剤でPEを固定し、

瞬間接着剤でPEを固定し、

EP001でエポキシ接着。

EP001でエポキシ接着。 継ぎ目が若干ズレているので、素材自体の内径が歪んでいるんでしょうね。ま、グリップの内径加工では、後々の外径絞りがあるのであんまし関係ないと思います。

継ぎ目が若干ズレているので、素材自体の内径が歪んでいるんでしょうね。ま、グリップの内径加工では、後々の外径絞りがあるのであんまし関係ないと思います。そんなわけで、残りはペーパーの接着。これはマタギに聞いてみたんですが、エポキシでやるようです。

で、ペーパーはEVAリーマーに付属のやつ。もともとは交換用についていたんですが、剥がすのが手間で一度も使っていませんw

で、ペーパーはEVAリーマーに付属のやつ。もともとは交換用についていたんですが、剥がすのが手間で一度も使っていませんwちなみにペーパー交換するときは、前のペーパーはカッターで削り取り、エポキシでらせん状に接着するそうです。

で、まずはハジを接着しないことにはらせん状に巻けないので5分エポキシで止めます。とはいえ、このペーパー、巻きグセがついていて浮いてしまうので、マスキングテープで固定しました。

で、まずはハジを接着しないことにはらせん状に巻けないので5分エポキシで止めます。とはいえ、このペーパー、巻きグセがついていて浮いてしまうので、マスキングテープで固定しました。 5分エポキシがなくなったら、そのハジをマスキングテープで止め、

5分エポキシがなくなったら、そのハジをマスキングテープで止め、

次は長時間の可使時間のEP001にチェンジ。同じようにテープに塗り、止めていきます。

次は長時間の可使時間のEP001にチェンジ。同じようにテープに塗り、止めていきます。で、とりあえずカタチにはなったんですが、

やはり巻きグセがついていて密着性がサッパリダメ。

やはり巻きグセがついていて密着性がサッパリダメ。 おまけにエポキシがはみ出ていて、それを拭き取ると、ティッシュがペーパーに引っかかる始末でうまくひっかけることが出来ず、

おまけにエポキシがはみ出ていて、それを拭き取ると、ティッシュがペーパーに引っかかる始末でうまくひっかけることが出来ず、いったいどうやって作るの?って思いました。出来栄えは0点です。

とりあえず1日置いて完全硬化し、あまったぺーパーをニッパーでカット。

とりあえず1日置いて完全硬化し、あまったぺーパーをニッパーでカット。 とりあえず完成w

とりあえず完成w

一応、コルクとEVAで内径拡張が出来るかどうかをチェックしてみたところ、

一応、コルクとEVAで内径拡張が出来るかどうかをチェックしてみたところ、 なんとガンガン削れていき、

なんとガンガン削れていき、 あっという間にこの出来栄えw

あっという間にこの出来栄えw コルクだってこの通りw

コルクだってこの通りwこの薄さ、この均一センター具合といい、作業性の速さといい、市販リーマーじゃ絶対無理な加工だと思いますw

ところが20φのパイプに入れてみたところ、スカスカ。

ところが20φのパイプに入れてみたところ、スカスカ。 ノギスで測ってみたところ、なんとリーマー側が20.5φ。ペーパーを足した関係で0.5mmほど肉厚になっており、

ノギスで測ってみたところ、なんとリーマー側が20.5φ。ペーパーを足した関係で0.5mmほど肉厚になっており、

EVA、コルク側は、23mm。

EVA、コルク側は、23mm。

内径が広がりすぎてチェックが収まりません(汗)

内径が広がりすぎてチェックが収まりません(汗)完全ボツ!

内径拡張で3mmも広がるならば、17mmくらいの丸棒を使わないといけません。サテどうしようか・・・。

改良策を考えますです。

そんなわけで、改善策として、新たに試してみることにしました。

今回使うのは外径15φの中抜きヒノキ?です。

今回使うのは外径15φの中抜きヒノキ?です。 先にテーパーをつけるため、旋盤にセットし削っていくんですが、この台座、

先にテーパーをつけるため、旋盤にセットし削っていくんですが、この台座、 テーパーに削るなら、まっすぐではなく、

テーパーに削るなら、まっすぐではなく、 ナナメにセットしたほうがいいですねw

ナナメにセットしたほうがいいですねwってか、この台座を動かしつつ、彫刻等の歯が当たり過ぎないように調節したら、正確なサイズ加工も可能になると思います。ということは、外径20φの中抜きヒノキの加工をすれば、外径19.5mmに加工できるため、20φサイズのリーマーが出来そうです。

ま、それは置いといて、とりあえず加工しました。やはり、台座をナナメにしたらやりやすくなりましたw

ま、それは置いといて、とりあえず加工しました。やはり、台座をナナメにしたらやりやすくなりましたwうまいことテーパーに持っていけたと思います。

で、続いてペーパーの貼り付けですが、2液はまず違うと思います。

今回は瞬間接着剤を使うことにしました。で、ペーパーもごついのは反発が大きすぎて密着して巻けないので、薄手の100番の耐水ペーパーでやってみることにしました。

今回は瞬間接着剤を使うことにしました。で、ペーパーもごついのは反発が大きすぎて密着して巻けないので、薄手の100番の耐水ペーパーでやってみることにしました。 ハサミでペーパーをチョキチョキと切りとり、

ハサミでペーパーをチョキチョキと切りとり、 瞬接でハジを接着。

瞬接でハジを接着。 その後、瞬接を追加しながら押さえつけて密着させて接着させていきました。

その後、瞬接を追加しながら押さえつけて密着させて接着させていきました。 途中、足らなくなったんで、ハジをあわせて接着したのですが、イマイチです。

途中、足らなくなったんで、ハジをあわせて接着したのですが、イマイチです。 だけど、密着性はまずまず。強靭に引っ付いてるし、いけそうな感じですw

だけど、密着性はまずまず。強靭に引っ付いてるし、いけそうな感じですw ンデ、今度はシャフト。ちょうどいいステンパイプがなくて、M8の全ネジを使うことにしました。それでもスカスカなので、PEで肉増ししようと思ったら、ネジ山が切られており、うまく巻きつかなかったので、マスキングテープで肉増しし、調整しました。

ンデ、今度はシャフト。ちょうどいいステンパイプがなくて、M8の全ネジを使うことにしました。それでもスカスカなので、PEで肉増ししようと思ったら、ネジ山が切られており、うまく巻きつかなかったので、マスキングテープで肉増しし、調整しました。で、ネジを長さをあわせて切断。

続いてエポキシ接着。EP001は段々少なくなってきたため、今回は90分型のエポキシがあまってたので、コイツで接着しました。

続いてエポキシ接着。EP001は段々少なくなってきたため、今回は90分型のエポキシがあまってたので、コイツで接着しました。で、早速グリップを加工してみました。

まずはEVAを試してみましたが、わりかしスンナリと加工できました。ノギスで測ったところ、内径は16mmです。良い感じですw

まずはEVAを試してみましたが、わりかしスンナリと加工できました。ノギスで測ったところ、内径は16mmです。良い感じですw

しかし、コルクが大問題。途中で煙が出てきて、リーマーが焦げました。モト穴が小さすぎたのか?

しかし、コルクが大問題。途中で煙が出てきて、リーマーが焦げました。モト穴が小さすぎたのか? とりあえず、修理をして、モト穴を広げて再加工してみます。

とりあえず、修理をして、モト穴を広げて再加工してみます。 そんなわけで、モト穴を広げることにします。市販リーマーで削ります。

そんなわけで、モト穴を広げることにします。市販リーマーで削ります。 およそ13φくらいまで広がりましたw

およそ13φくらいまで広がりましたw そして同じように修理したリーマーを当てます。

そして同じように修理したリーマーを当てます。 するとやはり途中で入らなくなり、同じようにこげてペーパーがのいていました。

するとやはり途中で入らなくなり、同じようにこげてペーパーがのいていました。 やはりコルクは穴が空きません。

やはりコルクは穴が空きません。ここで思ったのが、ペーパーの番手に問題があるのではないかと思い始めました。細かい番手でやると目詰まりしてしまい、削れなくなり、結果、摩擦でこげる。

ならば番手の粗いペーパーを使ってみてはどうなのか?

というわけで、市販リーマーのあまったペーパーを使うことにしました。で、失敗したリーマーがもったいないのでペーパーを剥がして使うことに。

昔、アロンアルファのテレビ番組で、熱湯をかけたらペリペリ剥がれると言ってたので沸騰水をかけてみました。

昔、アロンアルファのテレビ番組で、熱湯をかけたらペリペリ剥がれると言ってたので沸騰水をかけてみました。 結果、ハジっこが取れたくらいで、後はびくともしません(汗)

結果、ハジっこが取れたくらいで、後はびくともしません(汗) 結局カッターでガリガリと剥がすことにしました。

結局カッターでガリガリと剥がすことにしました。

そんで、前と一緒で、瞬接でペーパーをつけていきました。

そんで、前と一緒で、瞬接でペーパーをつけていきました。 これで完成ですw

これで完成ですw そして、早速先ほど撃沈を食らったコルクの内径加工に着手しました。

そして、早速先ほど撃沈を食らったコルクの内径加工に着手しました。 するとアラ不思議!サクサク削れるがな!削れながらコルクの削り粉がリーマーの後方から出てきました。

するとアラ不思議!サクサク削れるがな!削れながらコルクの削り粉がリーマーの後方から出てきました。ひょっとして、ペーパーの方向がまずかった???今回、失敗作とはスパイラル方向を逆にしております。削れた粉が手前に移動してくれるようにスパイラルを考えなかったのがまずかったのかもしれません。スパイラル方向は、このような感じでお願いします。

そして、ペーパーは目詰まりせずに削り粉を手前に移動させなきゃいけませんから、粗いほどいいと思います。また、ペーパーに厚みがあるからリーマーの芯とペーパーの外縁部との間に隙間が出来て、そこが削り粉の抜け道になっているのかもしれません。

兎に角、番手の粗いペーパーを上の写真のようなスパイラルで組むこと。これが自作リーマーの必須条件だと思います。

内径は少しセンターがずれていますが、おおむね17φ。芯棒は外径15φなので、ペーパーをつけることによって、2φほど径が広がります。

内径は少しセンターがずれていますが、おおむね17φ。芯棒は外径15φなので、ペーパーをつけることによって、2φほど径が広がります。もし、20mmのリーマーを作ろうと思ったら、外径20mmの丸棒を2mm追い込んで18φにしてペーパーを巻きつければジャストフィットになるはずですw