���C���f�B���O�`�F�b�N�����삷��I

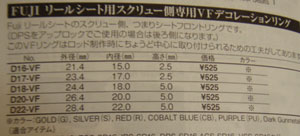

���b�h�r���f�B���O�Œn���ɋ���������̂��O���b�v�r���f�B���O�Ŏg�p���郏�C���f�B���O�`�F�b�N���͂��߂Ƃ���f�R���[�V�����n�̃��^���p�[�c�ł��B

�ʏ�̓A���}�C�g���{���Ă���A���~�p�[�c�ł����A����̒l�i����̂P�T�O�O�~�B

�ŁA�P�`�炸�ɃZ�p���[�g�O���b�v��g�ނ��߂ɕK�v�ȃ��^���p�[�c�́A�t�H�A�O���b�v�̃`�F�b�N�㉺�Q�B���[���V�[�g�̃g���K�[�^���̃����O�P�B���[���V�[�g���̃O���b�v�̉����̃`�F�b�N�P�B���A�O���b�v�̏�[�̃`�F�b�N�P�B���A�O���b�v�ƃO���b�v�G���h�̊ԂɎd���ރ����O�P�B�̌v�U�B

�Ƃ������Ƃ́A���̎��_�łR�O�O�O�~�K�v�Ȃ킯�ł��B���A�O���b�v�r���f�B���O�͂���ȂɊÂ��Ȃ��B���X�ɂ��Ă���̂��A�����̌v����������̃��^���p�[�c��g�ݍ������Ƃł��B�i���������������ǂ����̃O���b�v�r���f�B���O�ŏq�ׂ��Ǝv����ł����A�O���b�v��g��ł݂āA�����̗\��ʂ�g�ݏグ��̂͋H�ŁA�Ȃ̃C���[�W�̋�����i��ł����ƁA�K���A

�u�����A�����A�C�ɓ���Ȃ��I�v

�Ƃ�

�u�����A�����Ƀ��^���p�[�c��lj�����Ƃ���Ɍ��h�����ǂ��Ȃ�I�v

�ƂȂ�܂��B�u�����N�̏ꍇ�A�u�����N�̐F�ƁA����K�C�h�ƃX���b�h�Ȃ�āA�����̍D���ȑg�ݍ��킹�ł������A���Ƃ��Ƃ̃u�����N�{�K�C�h�Ƃ����`�́A���܂��Ă��܂�����A�傫�Ȍv��ύX���̂�����Ȃɂ���܂���B����A�O���b�v�́A��Ɏ��Ƃ���ł���Ƌ��ɁA���̉��ŎB�e���邱�Ƃ������A������A���b�h�̊�ł��B

�����āA���R�x�������I�ƂȂ�A�v��ύX�̓K���K������܂��B

�A�`�F�b�N���Ă���ދ���̂��قƂ�ǂȂ��̂ŁA���������܂��������ĂP�T�Ԃ��炢�҂��āE�E�E�Ȃ�Ă��Ƃ�����Ă���ƁA���Ԃ��������Ă��傤���Ȃ����A�]�����p�[�c�͎��Ŏg����̂ŁA���́A�����̗\��������߂ɔ����܂��B

�܂��A�X�g���[�g�̃J�[�{���p�C�v�ł��Ƃ��͓��a���ꏏ�Ȃ̂ŁA�����܂Ŏ�ނ𑵂���K�v�͂Ȃ��ł����A�]��̖��݂����ȁA�P�{�Ƃ̃e�[�p�[�u�����N�ɑg�ݕt����Ƃ��Ȃ́A�R���N��t����ʒu�ɂ���ă`�F�b�N�̌a���ς��܂�����A���R�A�����̌a�̃`�F�b�N�𑵂��Ă����Ȃ��Ƃ����Ȃ��ł��B

����ƁA�����̎�ނ𑽂��������ޕK�v������A���܂ł̌o���Ō����ƁA��́A�����̌v��ŕK�v�ȃp�[�c�̔{�߂����𑵂��܂��B

����ƁA��́A�P�{���̂ɁA�R�O�O�O�~�~�Q���U�O�O�O�~���`�F�b�N��Ƃ��ď����Ă����̂ł��B

�܂�A����������I

�ȏ�́A�R�X�g�I�Ȗʂł̎���`�F�b�N�̕K�v���ł��B

�A�������A�������b�h�̏ꍇ�A�����I�ȗ��R���玩��`�F�b�N�̕K�v��������܂��B

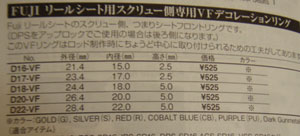

�������b�h�́A�����̏ꍇ�A���[���V�[�g�͂s�c�o�r�Q�O�i���a�Q�O�����j���g�p���Ă��܂��B����̓u�����N���̂��������߁A���[���V�[�g�������Ȃ邩��ł��B

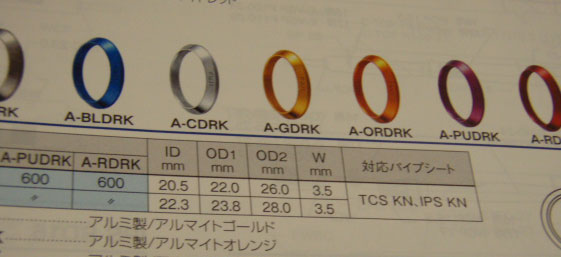

���Ȃ݂ɁA�t�W�̃x�C�g���[���V�[�g�͍ő�œ��a�Q�Q�����i���^�T�[�y���g�V�O�T�ɂ��Ă���j�ł�����A��������ȏ�Ȃ����炢�̑������Ǝv���ėǂ��ł��B

����A���b�h�r���f�B���O���Ԍ`�ƌĂ�镪��͉����ƌ����Ƃ���͖ݘ_�A�o�X�ނ��ł��B

�����A�g�߂ɒނ�āA����̓��C�g����w�r�[�܂ŗl�X�ŁA����Ă�l���������āA�Â郄�c�������ƂȂ�A���R�A�r���f�B���O������Ă郄�c�������̂������ł��B

�ƂȂ�A�r���f�B���O�p�i�̃��[�J�[��������_���Ă���킯�ŁA�r���f�B���O�ɕK�v�ȃp�[�c���A���C���̓o�X�p���ӎ����Ă��܂��B

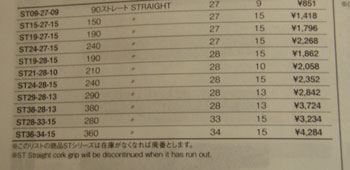

��ŁA���������Ȃ�ł����A�o�X�p�ōł��w�r�[�Ƃ���Ă���J�[�{���p�C�v���O�a�P�V�����B���̂��߁A�O���b�v��g�ނ��߂̃p�[�c�͍ő�œ��a�P�V�����ȉ��̂��̂��قƂ���ł��B

�R��������̂͋K�i�O�̂悤�Ȉ����ŁA�p�[�c�̑I�����͋ɒ[�Ɍ���܂��B�R�R�����C�M���̒ɂ��Ƃ���ŁA�O���b�v��g�ރp�[�c�̑I�������z���g���Ȃ���ł��B�ނ��Ⴍ����ׂ��V���h�E���C�Y�ł����A�J�[�{���p�C�v�O�a�͂P�V�����B�����ǁA��덷�����邽�߁A�o�X�p�̃��^���p�[�c�͉^����邯���t���܂���B�ǂꂾ���������b�h���K�i�O�Ȃ̂������邩�Ǝv���܂��B�V���h�E���C�Y�͂��Ȃ�L���V���Ȃ̂ŁA���ꂪ�o�X�p�̌��E�ŁA���ʂ̗������b�h�Ȃ�āA�قƂ�NjK�i�O�B�p�[�c�̑I�����͂Ȃ��ɓ������Ǝv���ėǂ��ł��B

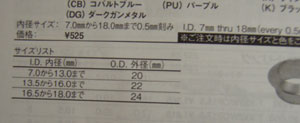

�ŁA���䂢�Ƃ���Ɏ��͂����邽�߂ɁA�}�^�M�����a�P�V�����ȏ�̋K�i�O�̃`�F�b�N��0.5�������݂ō���Ă��܂��B������g�s�v�b�|�k�̃`�F�b�N�ł��B�F�̎�ނ����������āA����͑I����������ق��ł��B�������A�ő�œ��a�P�W�Ȃ̂ŃV���h�E���C�Y�N���X�̍אg�̗������b�h�����g���܂���B�K���K���Ƃ��͖����I

�ŁA���䂢�Ƃ���Ɏ��͂����邽�߂ɁA�}�^�M�����a�P�V�����ȏ�̋K�i�O�̃`�F�b�N��0.5�������݂ō���Ă��܂��B������g�s�v�b�|�k�̃`�F�b�N�ł��B�F�̎�ނ����������āA����͑I����������ق��ł��B�������A�ő�œ��a�P�W�Ȃ̂ŃV���h�E���C�Y�N���X�̍אg�̗������b�h�����g���܂���B�K���K���Ƃ��͖����I ���a18���z����ƁA�����c�Q�O�u�e�A�c�Q�Q�u�e�A�R���̂��ł��B�������ł��傗�i���g�s�v�b�|�y����������Ⴀ�邯�ǁA�t�H�������_�T�����B�I�[���h�^�C�v��f�i������悤�ȃ`�F�b�N�Ȃ�ĕt���Ă��邩�I�����āA�A���̓��b�L���Â��A�������B�j

���a18���z����ƁA�����c�Q�O�u�e�A�c�Q�Q�u�e�A�R���̂��ł��B�������ł��傗�i���g�s�v�b�|�y����������Ⴀ�邯�ǁA�t�H�������_�T�����B�I�[���h�^�C�v��f�i������悤�ȃ`�F�b�N�Ȃ�ĕt���Ă��邩�I�����āA�A���̓��b�L���Â��A�������B�j�������A�����ł���͂萧���������āA�c�Q�Q�u�e�̃`�F�b�N�́A���a�͂Q�Q�ł����A�O�a��28.4�Ȃ̂ł��B

����28.4���܂�����ł��B

���͈�ʓI�ȃO���b�v�Ŏg����A�R���N�A�G�o�́A�O�a��27��28�ł��B

������A28.4�̃`�F�b�N���g�����ꍇ�A�R���N����`�F�b�N���͂ݏo���Ă��܂��̂Ŏg���Ȃ��̂ł��B

������g�����Ǝv������A�O�a��33or34�̃R���N���g��Ȃ���Ȃ�܂���B

�������A������K�i�O�Ȃ̂ŁA�����B

�G�o�͂����ł��Ȃ���ł����A

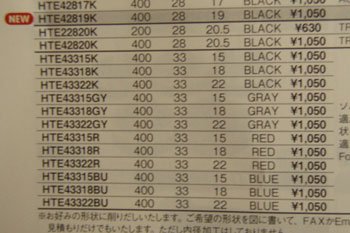

�G�o�͂����ł��Ȃ���ł����A �R���N������I�i�������������Ŏg����34-380�̃R���N�Ȃ��4000�~�ł���I�I�I

�R���N������I�i�������������Ŏg����34-380�̃R���N�Ȃ��4000�~�ł���I�I�I����Ȃ���ȂŁA

�����p�Ƃ��Ďg����`�F�b�N�Ȃ�āA�c�Q�O�u�e���炢�̂��́B

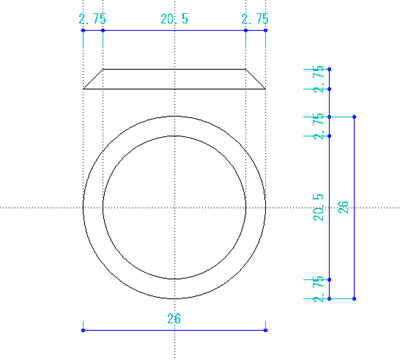

�����p�Ƃ��Ďg����`�F�b�N�Ȃ�āA�c�Q�O�u�e���炢�̂��́B�������A�������肪�����āA�O�a��26.4�Ȃ̂ŁA�O�a27�̃R���N�̓c���b�c�������Ďg�����A�O�a28�̃R���N�ɂ��Ȃ��Ƃ����܂���B����ɁA���̃O���b�v�r���f�B���O������Ƃ킩��Ƃ���A�J�[�{���p�C�v�̐��x���Ă̂͌��\�A���������āA�O�a20�p�C�Ƃ����Ă��A�ꏊ�ɂ���Ă�20.5�Ƃ��U���ɂ���܂��B������ŁA�c�Q�O�u�e���g�����ꍇ�A���a���H���Ȃ��Ɠ���Ȃ����[�킯�ł��B

���̂��߁A�������b�h�ɂ����闝�z�I�ȃ`�F�b�N�Ƃ����̂́A

�����������c�Ȃ̂ł��B�܂��A�O�a��26�����B����ŁA27�����̃R���N�ł��c���b�c���ɂȂ炸�A���킹��܂��B�����āA���a��20.5�B20.5�ɂ��邱�ƂŁA�s�c�o�r�Q�O�̃V�[�g���g���J�[�{���p�C�v�ŁA���x�덷���������Ƃ��Ă��A�]�T�œ���܂��B���Ƃ��A���x�덷���قƂ�ǂȂ��āA�L�b�`���O�a20�����̃p�C�v�ł����Ă��A�ǂ����A�X���b�h�����ăR�[�e�B���O�ɂ�����̂Ō��Ԃ͉B���܂��B���������`�F�b�N������ł���A�����p�Ƃ��ẮA�ō��̃`�F�b�N���ł���Ƃ����킯�ł��B

�����������c�Ȃ̂ł��B�܂��A�O�a��26�����B����ŁA27�����̃R���N�ł��c���b�c���ɂȂ炸�A���킹��܂��B�����āA���a��20.5�B20.5�ɂ��邱�ƂŁA�s�c�o�r�Q�O�̃V�[�g���g���J�[�{���p�C�v�ŁA���x�덷���������Ƃ��Ă��A�]�T�œ���܂��B���Ƃ��A���x�덷���قƂ�ǂȂ��āA�L�b�`���O�a20�����̃p�C�v�ł����Ă��A�ǂ����A�X���b�h�����ăR�[�e�B���O�ɂ�����̂Ō��Ԃ͉B���܂��B���������`�F�b�N������ł���A�����p�Ƃ��ẮA�ō��̃`�F�b�N���ł���Ƃ����킯�ł��B �ꉞ�A�t�W�ɁA���̃T�C�Y�͂���܂��B�A�ދ�ɒ���������A����ĂȂ����������ɂ͂����̈ꌾ�B�߂����E�E�E�B

�ꉞ�A�t�W�ɁA���̃T�C�Y�͂���܂��B�A�ދ�ɒ���������A����ĂȂ����������ɂ͂����̈ꌾ�B�߂����E�E�E�B����䂦�A����Ƃ�����̂ł��B���łɁA�ǂ��ɂ��Ȃ��悤�ȃf�U�C���ō�����炵�т��̂Ŏ��삵�Ă��܂����Ƃ����킯�ł��B

2011�N����̃��b�Z�[�W

�j�c�o�r�P�V�p�̃`�F�b�N�̓��a���Q�O�D�T�ŁA�x�X�g�t�B�b�g�������ł��B

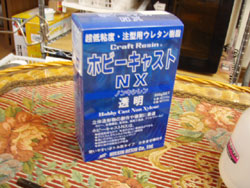

��ʓI�ȃr���_�[�̎���`�F�b�N�́A���Ղ��g���āA��������肱�ނƂ������Ƃ���B�������A���ՂȂ�Ď����Ă���͂����Ȃ��A��������A����t���b�O�ł�����v���X�`�b�N�̐��`�e�N�j�b�N���g�������Ǝv���A����Ă݂邱�Ƃɂ��܂����B

�Ƃ肠�����A�����̗��K���炵�Ă݂悤�����̂Ƃ����킯�ŁA

�K���ȃ��^���p�[�c�����邱�Ƃɂ��܂����B

�K���ȃ��^���p�[�c�����邱�Ƃɂ��܂����B �g���̂́u�ق����S�y�I�v�S�y�͂�͂�R�C�c�ł��B250�~�B�S�ς˂�ǁi�j�͌��^�Ɏc��̂łm�f�ł��B

�g���̂́u�ق����S�y�I�v�S�y�͂�͂�R�C�c�ł��B250�~�B�S�ς˂�ǁi�j�͌��^�Ɏc��̂łm�f�ł��B �˖_�ŕ���ɂ���B

�˖_�ŕ���ɂ���B �p�[�c����ׂ�B

�p�[�c����ׂ�B

�V���R����z�����āA

�V���R����z�����āA �������ށB1���҂��Čł܂�B

�������ށB1���҂��Čł܂�B �S�y�����B�ق����S�y�͔��������悭�āA����Ȃ�L���C�ɔ�����Ă���܂��B

�S�y�����B�ق����S�y�͔��������悭�āA����Ȃ�L���C�ɔ�����Ă���܂��B

�o��������ăV���R���^�̊����I

�o��������ăV���R���^�̊����I�������A���C���f�B���O�`�F�b�N�����o����I���܂����`�I���̎�̍�Ƃ͂���܂��l���Ȃ��ł��ƁA��X������܂��B

�d�����Ȃ��̂Ő^����ɂ����Ď��o���܂����B

�d�����Ȃ��̂Ő^����ɂ����Ď��o���܂����B �ŁA���Ɏ����̗������݂ł����A���������Ŏ������͂ݏo�����炢����̂ŁA�փS���łƂ߂܂����B������ی^����������ɂ����̂Ŏl�p���`�ɂ���悩�����ƌ���E�E�E�B

�ŁA���Ɏ����̗������݂ł����A���������Ŏ������͂ݏo�����炢����̂ŁA�փS���łƂ߂܂����B������ی^����������ɂ����̂Ŏl�p���`�ɂ���悩�����ƌ���E�E�E�B

�ŁA�������݂̎����ł����A�]���Ă����z�r�[�p2�t�E���^�����g���܂��B�m���L�V�����g���G���Ȃ�ŁA������Ƃł��o���܂��B�������A�ڂ��ɂ��Ȃ�̂ŁA�v���C�B

�ŁA�������݂̎����ł����A�]���Ă����z�r�[�p2�t�E���^�����g���܂��B�m���L�V�����g���G���Ȃ�ŁA������Ƃł��o���܂��B�������A�ڂ��ɂ��Ȃ�̂ŁA�v���C�B �Ђ���Ƃ��ꂽ�炢����̂ŁA�V���R���^�̂Ȃׂ̒��ɓ���ė������ނ��Ƃɂ��܂��B

�Ђ���Ƃ��ꂽ�炢����̂ŁA�V���R���^�̂Ȃׂ̒��ɓ���ė������ނ��Ƃɂ��܂��B �E���^���̌��ʁB

�E���^���̌��ʁB �S���̓T���T���ł��B�����ǁA���a��10��������A�ł܂��Ă��܂��̂Őv���ȍ�Ƃ��v������܂��B

�S���̓T���T���ł��B�����ǁA���a��10��������A�ł܂��Ă��܂��̂Őv���ȍ�Ƃ��v������܂��B �������������������|���J�b�v�Ɉڂ��܂��B

�������������������|���J�b�v�Ɉڂ��܂��B �V�����W�ŃV���R���̂Ȃ��ɉ������݂܂����B�Ƃ��낪�����Ńg���u���B�������^���p�[�c�͗������߂��ł����A�������^���p�[�c�͎������^�̒��ɓ����Ă����܂���B

�V�����W�ŃV���R���̂Ȃ��ɉ������݂܂����B�Ƃ��낪�����Ńg���u���B�������^���p�[�c�͗������߂��ł����A�������^���p�[�c�͎������^�̒��ɓ����Ă����܂���B ���C���f�B���O�`�F�b�N�B�A�q���q���B

���C���f�B���O�`�F�b�N�B�A�q���q���B �t�[�h�i�b�g�X�y�[�T�[�B�A�q���q���B

�t�[�h�i�b�g�X�y�[�T�[�B�A�q���q���B ���x���キ�ăX�O���ꂽ�I�����A�E���^����苭���G�|�L�V�̂ق������������B

���x���キ�ăX�O���ꂽ�I�����A�E���^����苭���G�|�L�V�̂ق������������B �f�R���[�V���������O�ɂȂ邩�ȁI�H�Ǝv���āA���ڂ̃o�����T�[�E�F�C�g���^����Ă݂�ƁA����͂��������ł��B

�f�R���[�V���������O�ɂȂ邩�ȁI�H�Ǝv���āA���ڂ̃o�����T�[�E�F�C�g���^����Ă݂�ƁA����͂��������ł��B

�������炢�����O�́A���x���シ���Ċ����B

�������炢�����O�́A���x���シ���Ċ����B �B�ꂢ�����̂��A�E�B�[�h�t���[�J�[�̏����`�F�b�N�B����͑����̂ł����܂����I

�B�ꂢ�����̂��A�E�B�[�h�t���[�J�[�̏����`�F�b�N�B����͑����̂ł����܂����I�Ȃ�ƂȂ��R�c�����߂܂����I

�Ƃ����킯�ŁA

�ă`�������W�B

���ʂɂق����S�y���L���܂��B

���ʂɂق����S�y���L���܂��B �ŁA100�ς����čl���Ȃ���A�g���̂���̌^�������^�����ƁB

�ŁA100�ς����čl���Ȃ���A�g���̂���̌^�������^�����ƁB �ŁA�`�F�b�N��u���āA�^�����܂��B

�ŁA�`�F�b�N��u���āA�^�����܂��B

����ƁA����ŊȒP�ɃV���R���̗������݂̎��o���܂��B

����ƁA����ŊȒP�ɃV���R���̗������݂̎��o���܂��B �ꂩ��R�ꂽ�炢����̂ŁA�K���e�łӂ����܂��B�����āA�e�t�������ɓ����

�ꂩ��R�ꂽ�炢����̂ŁA�K���e�łӂ����܂��B�����āA�e�t�������ɓ���� �V���R���𗬂����݂܂����B

�V���R���𗬂����݂܂����B ���o���܂��B

���o���܂��B ���̂ق����S�y�̔����������܂�܂���

���̂ق����S�y�̔����������܂�܂��� ����Ŕ��������B

����Ŕ��������B���Ƃ͔��Α��ɂ��V���R���̎����܂��B

�܂��o�������܂��B

�܂��o�������܂��B

�ŁA�V���R���̌^�̏ォ��V���R���𗬂����ނƁA�V���R�����m���������Ă��܂��A�^�łȂ��Ȃ�̂ŁA���^�܂�h��܂��B�~�X�^�[�z�r�[�̗��^�܁B�t�f�œh��܂��B

�ŁA�V���R���̌^�̏ォ��V���R���𗬂����ނƁA�V���R�����m���������Ă��܂��A�^�łȂ��Ȃ�̂ŁA���^�܂�h��܂��B�~�X�^�[�z�r�[�̗��^�܁B�t�f�œh��܂��B ����ŁA�K���e�ő��������A�V���R���������݁B

����ŁA�K���e�ő��������A�V���R���������݁B �ŁA1���o���čd�������B

�ŁA1���o���čd�������B

�K���e�����āA���^�����B

�K���e�����āA���^�����B ���������A������鎞�ɃV���R���j���B�L���X�g���ɗ���Ȃ��Ƃ͎v�����ǂ��A���傢�ƃJ�^�̎������l�����ق������������B

���������A������鎞�ɃV���R���j���B�L���X�g���ɗ���Ȃ��Ƃ͎v�����ǂ��A���傢�ƃJ�^�̎������l�����ق������������B

��ŁA����̓��^�V�̒m���Ă�G�|�L�V�̂Ȃ��ł͔��Q�̃V���o�V���o��ł���N���X�^�����W���U���g�����Ƃɂ��܂����B�ׂ��������玩�R������_���Ă������炭�͗����Ȃ��Ǝv���̂ŁA75�~�̃~�V���I�C���w���Ɉ�U�������G�|�L�V�����A���������ׂ������ɂ����݁A���W���𒍓����邱�Ƃɂ��܂����B

��ŁA����̓��^�V�̒m���Ă�G�|�L�V�̂Ȃ��ł͔��Q�̃V���o�V���o��ł���N���X�^�����W���U���g�����Ƃɂ��܂����B�ׂ��������玩�R������_���Ă������炭�͗����Ȃ��Ǝv���̂ŁA75�~�̃~�V���I�C���w���Ɉ�U�������G�|�L�V�����A���������ׂ������ɂ����݁A���W���𒍓����邱�Ƃɂ��܂����B

���ʁA����Ȋ����B

���ʁA����Ȋ����B 3���Ԋ����B

3���Ԋ����B �������o�������̂́A�t�j���t�j���I�X���b�h�ɂ�����ƃJ�`�J�`�ɂȂ�̂ɕs�v�c����`�B�Ȃ�ł��I�H

�������o�������̂́A�t�j���t�j���I�X���b�h�ɂ�����ƃJ�`�J�`�ɂȂ�̂ɕs�v�c����`�B�Ȃ�ł��I�H ���ƁA�C�A���K���K������ł���A�G�b�W�ɂł����C�A�����������c�̓G�A�̂Ԃ������Ă���܂��E�E�E�B

���ƁA�C�A���K���K������ł���A�G�b�W�ɂł����C�A�����������c�̓G�A�̂Ԃ������Ă���܂��E�E�E�B�Ȃ��Ȃ��ɓ���ł��B

�ŁA���̂܂܊O�Ŋ��������Ă��āA2�C3���o�߁B

�t�j���t�j�����Ă������̂͊��S�d�����āA�J�`�J�`�ɂȂ�܂����I

�������A

�_����i���{������܂��B�E���^���͂��ꂪ�Ȃ��̂ŁA���Ȃ�E���^�����ȁH

�_����i���{������܂��B�E���^���͂��ꂪ�Ȃ��̂ŁA���Ȃ�E���^�����ȁH �����āA�l�b�N�͋C�A�B�C�A�����݂܂����āA�o�����炯�ł����Ă�����̂�A

�����āA�l�b�N�͋C�A�B�C�A�����݂܂����āA�o�����炯�ł����Ă�����̂�A �G�b�W�ɋC�A������ł����Ă�����́A

�G�b�W�ɋC�A������ł����Ă�����́A ����͂��܂����������H�Ǝv������A�C�A���E�E�E�B

����͂��܂����������H�Ǝv������A�C�A���E�E�E�B���b�s���O�̃R�[�g�Ƃ͈���āA�ォ��C�A�����Ƃ��o���Ȃ���ɁA�����ꏊ�ɒ�������̂ł��ꂪ�Ȃ��Ȃ��ɓ���A���܂��������ǂ����͎��̉^�B

�G�|�L�V�ƃE���^����������A�E���^���̂ق����d�����A�S�����T���T���ŋC�A�����݂ɂ����̂œK���Ă��܂��ˁB�Ȃ�A���͍ŏI�́B�E���^�����I�C���w���ɓ���Ē����B����ł��߂������疳���ł��B�s�\�ł��B���ɍl���������т܂���B

���̂ނ�`�I

���̂ނ�`�I �ŁA����Ă������킯�ł����A5�����炢�ŁA��ŐG��Ȃ����炢���M���A

�ŁA����Ă������킯�ł����A5�����炢�ŁA��ŐG��Ȃ����炢���M���A ����H�o�Ȃ��ȂƎv������A�e��̒��ł����܂��Ƃ�I

����H�o�Ȃ��ȂƎv������A�e��̒��ł����܂��Ƃ�I���ǁA�^��8�����炢�����������ł��Ȃ������B�z�r�[�L���X�g�m�w�E���^���͉g���Ԃ��Z������̂���_����ˁB��������5���B

�ł����v�����`�i�����Ă݂�ƁA

�ł����v�����`�i�����Ă݂�ƁA ��͂�l�b�N�͋C�A�B���C���f�B���O�`�F�b�N�̓G�b�W�ɋC�A������łւ���ǂ�B�S�ʼn��B

��͂�l�b�N�͋C�A�B���C���f�B���O�`�F�b�N�̓G�b�W�ɋC�A������łւ���ǂ�B�S�ʼn��B �O�͂��܂������������`�F�b�N���C�A������Ŏ��S�B�����炭�A�S�����オ��n�߂����ɃL���X�g�������ˁB�c�O�B

�O�͂��܂������������`�F�b�N���C�A������Ŏ��S�B�����炭�A�S�����オ��n�߂����ɃL���X�g�������ˁB�c�O�B���A���ꖳ�����B

��_�́A��͂�A�C�A�B������ǂ��ɂ����Ȃ��ƁA���������i���o���オ���Ă��܂��܂��B���܂��������ǂ����͎��̉^�Ȃ�ŁA�z���}���ĂɂȂ�܂���B�������p�[�c�A�����p�[�c�͋C�A�Ŏv�������茇����̂������̂ŁA����̓_���B�������Ŏg�����̂��A�E�B�[�h�t���[�J�[�p�̓��a18�p�C�ׂ͍��̂Ń_���_���B�����ǁA�����̃X�^���_�[�h�̂Q�O�p�C�͂��܂����������E�E�E�B

���A�Q�O�p�C�̃`�F�b�N�ł���āA�_����������A���̎����͏I���B�����ł��B

��ŁA�Q�O�p�C�̃`�F�b�N�Ō^����čă`�������W�B���܂ł̎��s�ŁA�C�A�����ނƂ����Ƃ��������Ă���̂ŁA����̓G�A�������܂����B���C�^�[�ŃA�u���ăG�A�����B�����ǁA�M���āA�����ȃG�A�������ł������E�E�E�B

��ŁA�Q�O�p�C�̃`�F�b�N�Ō^����čă`�������W�B���܂ł̎��s�ŁA�C�A�����ނƂ����Ƃ��������Ă���̂ŁA����̓G�A�������܂����B���C�^�[�ŃA�u���ăG�A�����B�����ǁA�M���āA�����ȃG�A�������ł������E�E�E�B �ŁA����̓t�[�h�i�b�g�̃J���[�B�����͐[�����āA�S���������B�����_���B�`��I�ɔ������̂��������͏o���Ȃ��ł��B���o���Ȃ��B

�ŁA����̓t�[�h�i�b�g�̃J���[�B�����͐[�����āA�S���������B�����_���B�`��I�ɔ������̂��������͏o���Ȃ��ł��B���o���Ȃ��B �ŁA���ꂪ�o���オ�����`�F�b�N�Ȃ̂ł����E�E�E

�ŁA���ꂪ�o���オ�����`�F�b�N�Ȃ̂ł����E�E�E ��͂�C�A�������ɔ����Ă��Ȃ��B

��͂�C�A�������ɔ����Ă��Ȃ��B �����������l�B

�����������l�B�����ȃ��m������o���Ȃ��B�\�z�ȏ�ɓ�����B�����`�F�b�N�B

�ŁA����ǂ̓`���b�J�}���ŃG�A�������āA����Ă݂܂����B

�ŁA����ǂ̓`���b�J�}���ŃG�A�������āA����Ă݂܂����B ���x�͂����邾�낤�Ƃ����������ǂ��A�o�����E���^���́A�S���G�A�������Ă���A���S�B

���x�͂����邾�낤�Ƃ����������ǂ��A�o�����E���^���́A�S���G�A�������Ă���A���S�B���������������B

���́A�m�w�z�r�[�L���X�g�́A������A���炭���Ԃ��o���Ă���C�A����������̂ł��B�ڂ����͎����������V�[���Q�ƁB������ŁA���̃L���X�g�܂��g������A�G�A�����ނ̂ŁA�����ȃ��C���f�B���O�`�F�b�N�͏o���Ȃ��Ƃ����킯�B

���́A�m�w�z�r�[�L���X�g�́A������A���炭���Ԃ��o���Ă���C�A����������̂ł��B�ڂ����͎����������V�[���Q�ƁB������ŁA���̃L���X�g�܂��g������A�G�A�����ނ̂ŁA�����ȃ��C���f�B���O�`�F�b�N�͏o���Ȃ��Ƃ����킯�B�ŁA����Ȃ�A�t���b�N�X�R�[�g�Ƃ��̃G�|�L�V���g���C�A�̖��͉����Ȃ�ł����A�G�|�L�V�͏_��̂�������Ȃ̂ŁA���C���f�B���O�`�F�b�N�ɂ���ɂ́A�_�炩�����B�\�ʂ͍d�����ǂˁE�E�E�B

��������A�z���C�g���^���Ƃ��̒�Z�_�����̃L���X�g�ł��Ƃ�������Ȃ����Ƃ͂Ȃ����ǁA�ʂ����āA�X�Y�Ƃ��A���ܗL�̍����ɓh�������̂��ǂ����������B�Ƃ������A�����܂ł��������A�����������i��́A�Q�O�O���R�O�O�O�~���炢�j��ɁA���H�{�h�����Ă܂Ŏg���C�͂��Ȃ��Ƃ������A�o�������̃}�^�M�A���~�`�F�b�N�g�����ق����y�ŁA�����B�i�����������˂�

������A����`�F�b�N�́A�@�B���Ղ̍�肾���ł���Ă�l�������̂ˁB���R�����������E�E�E�E�B

�Ƃ����킯�ŁA

�ɂ�������������������A���̃J�^����ĕ�������Ƃ������́A

�߂ł����A

���Ԃ�����

�Ƃ̂��ƂŁB

���\�撣�������ǂȁ`�B�����͂قƂ�ǂ��ĂȂ����ǁA���̎�ԂƋ�J�͉��������E�E�E