UVコート導入の一つの理由が、現存するエポキシではクソ硬い雷魚ロッドのガイドコーティングに合わないというのがあります。

玄奘で一番やりこいエポキシは、おそらくライトフォーミラ。昔やった「エポキシの硬化不良の対策」で、硬化不良を避けるギリギリの配合は、100:85配合です。

※ミキシングカップのメモリ見ながらの配合はクソの役にも立ちません。

これで樹脂を作って実験を行います。

ライトフォーミラの配合と硬さについて

レジン:硬化剤=2.0:1.5配合

レジン2.0g、硬化剤1.5g、硬化剤をコレよりも少なくしたら硬化不良になるリスクは減りますが、硬化剤を0.1gでも増やすと硬化不良になります。詳しくは「硬化不良の原因と対策」参照。

レジン2.0g、硬化剤1.5g、硬化剤をコレよりも少なくしたら硬化不良になるリスクは減りますが、硬化剤を0.1gでも増やすと硬化不良になります。詳しくは「硬化不良の原因と対策」参照。 きっちりと検量して完璧に混ぜる。

きっちりと検量して完璧に混ぜる。 それをアクリル板に垂らして3日間待つ。

それをアクリル板に垂らして3日間待つ。 こうしてエポキシ樹脂が完成。

こうしてエポキシ樹脂が完成。まずは、アクリル板を曲げながら曲がりやすいかどうかをチェック。柔軟で、かなり曲がりやすいです。

続いて樹脂をアクリル板から引っぺがし、折り曲げてクラックが入るかどうかをチェックします。折り曲げたのにクラックが入りません。さすが柔軟でブランクの曲がりに追従しやすい良いエポキシです。粘性が低くて塗りやすいし、エポキシの中ではライトフォーミラが一番いいと思います。

これなら雷魚ロッドに使っても問題なし!と言いたいところです

が、

2液混合という特性上、必ずあるのが検量誤差です。

チューブから2液を出していき、もう少しで目的の重量だ!と思ってポタポタ落としていって、

チューブから2液を出していき、もう少しで目的の重量だ!と思ってポタポタ落としていって、 嗚呼!入れすぎた!

嗚呼!入れすぎた!あります。必ずあります。120%あります。2液検量ではこれが絶対にあるトラブルなのです。

そうなると、配合がよく分からなくなるので、硬化剤を何g入れようかとなる。多くしたら硬化不良になるリスクが増えるけども、減らすぶんには問題なし!

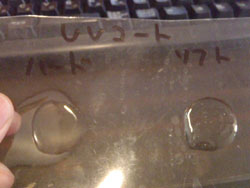

レジン:硬化剤=2.1:1.4配合

こうして、主剤2.1g硬化剤1.4g。理想の配合から0.2gのズレが生じます。配合比は、100:85から100:80になるんです。

こうして、主剤2.1g硬化剤1.4g。理想の配合から0.2gのズレが生じます。配合比は、100:85から100:80になるんです。となるとどうなるか?

これがその配合で作った樹脂です。

これがその配合で作った樹脂です。 アクリル板を曲げてチェックするも、まがんね〜〜〜。もうね、カチカチ。全然柔軟性がなくなるん!

アクリル板を曲げてチェックするも、まがんね〜〜〜。もうね、カチカチ。全然柔軟性がなくなるん!折り曲げてクラック調査をしてみると100:85配合とは全然違う柔軟性。折り曲げると、パキッと真っ二つ!

どうですか!?硬化剤が少なく配合されることのクラックのリスク、お分かりいただけたでしょうか???

これは2液エポキシでは、防げないトラブルです。検量の手間がある限り、逃れられないエポキシの弱点です。

かなり使い込んだロッド、シャドウライズ71!

かなり使い込んだロッド、シャドウライズ71! クラックが入っているコーティングもあれば、

クラックが入っているコーティングもあれば、 全く問題ないコーティングもある。

全く問題ないコーティングもある。この理由は、1回のコーティングで3,4回作り直すエポキシで、検量が完璧にいかないからなんです。例えば、カッチリ検量できていればクラックは入らないけども、0.1gでもズレが生じると、パキッといってしまうわけです。例えば、ガイドが10個あって、それをコーティングするために1回のコーティングでエポキシを4回作り直すとしましょう。そして、3回塗りで仕上げるとした場合、全工程で、4×3=12回エポキシを作ることになります。1回でも0.1gズレたら、それで塗った3個のガイドコーティングが一発でアウト。どれかがクラック入ります。

これがエポキシを使う以上逃れられないリスクなんです。

では、UVコートならどうなるか?

UVコート単体での柔軟性調査

UVコートの、ハード単体、ソフト単体で前エポキシ実験と同じくらいの大きさの樹脂を作りました。

UVコートの、ハード単体、ソフト単体で前エポキシ実験と同じくらいの大きさの樹脂を作りました。 ハード単体の柔軟性はどうなっているのか?

ハード単体の柔軟性はどうなっているのか?なんとですね、硬いはずのハードでも、折り曲げたってクラックが入らんとです。

ソフトはどうなるか?

ソフトはどうなるか?ソフトは勿論折り曲げてもダイジョウブ〜〜〜。

というわけで、硬化剤がないので、その樹脂が持つ、「強さ」「硬さ」「粘り」などなど、能力を100%発揮できる。これが1液UV樹脂の特性なんですわ〜w

ただし、この樹脂単体で使うと、ハード単体はアクリル板を曲げた時にかなり力がかかるため、柔軟性に欠け、ソフト単体だと表面がフニョフニョしていて傷つきやすすぎるので、問題があるんです。

さらに上の実験ではクラックは入らなかったですが、

厚盛りした時のリスクを考えないといけません。

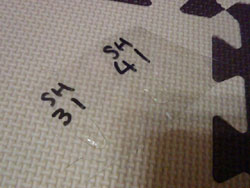

これはハード単体を硬化させたものですが、左が薄塗り。右が厚塗り(3回)したものです。

これはハード単体を硬化させたものですが、左が薄塗り。右が厚塗り(3回)したものです。薄塗りの様子

薄塗りだと、何の問題もないですが、

厚塗りの様子

厚塗りするとかなり硬くなり、しまいには割れます。

当たり前っちゃー当たり前なのですが、同じ材質のゴムが2個ありますが、どっちがやりこくて、どっちが硬いか?

当たり前っちゃー当たり前なのですが、同じ材質のゴムが2個ありますが、どっちがやりこくて、どっちが硬いか?当然、右の薄いほうがやりこいですよね?

つまり、同じ材質の樹脂でも、厚いほうが硬く、追従性が悪くなります。

つまり、コーティング回数を多くして厚くなればなるほどクラックは入りやすくなります。だもんで、なるべく薄塗りで仕上げるのは雷魚ロッドの鉄則なんですが、個人的には厚塗りしたほうが見た目がいいと思います。

そんなわけで、厚塗りしてもダイジョウブなように、ソフト多めで、それでいて表面が傷つきにくい配合を探っていきます。

混合調査

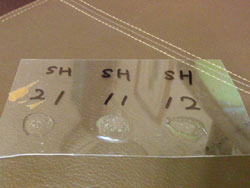

で、まずは、ハードとソフトを適当な割合で混ぜていくことにします。

ミキシングカップにハカリで重量配合。カップ内で筆で混ぜて、それをアクリル板に塗り、硬化した後にやりこさを見ます。

ミキシングカップにハカリで重量配合。カップ内で筆で混ぜて、それをアクリル板に塗り、硬化した後にやりこさを見ます。

ソフト:ハード=4:1、3:1、2:1、1.1、1:2の割合で調査しました。

ソフト:ハード=4:1、3:1、2:1、1.1、1:2の割合で調査しました。配合誤差を抑えるために、少々多めに検量しています。数量は以下の通りです。

で、硬化後に曲げたりなんですが、それぞれ、アクリル板についた状態で曲げてみて、追従性があるかないか、表面の傷つきやすさを見ます。

で、硬化後に曲げたりなんですが、それぞれ、アクリル板についた状態で曲げてみて、追従性があるかないか、表面の傷つきやすさを見ます。 ソフト:ハード=2:1のものです。

ソフト:ハード=2:1のものです。

Jraidenのコーティングで失敗し、7回塗りを行った超厚盛りコーティングがコレです。やりこすぎて、スレッドと一緒に剥がれてくれず、変わったほどけ方をしましたw

Jraidenのコーティングで失敗し、7回塗りを行った超厚盛りコーティングがコレです。やりこすぎて、スレッドと一緒に剥がれてくれず、変わったほどけ方をしましたw ハナシにならんくらい分厚くて、曲げたらクラックいくかと思ったけれど、

ハナシにならんくらい分厚くて、曲げたらクラックいくかと思ったけれど、