グリップ加工

グリップ加工 グリップ加工

グリップ加工 グリップ加工

グリップ加工 グリップ加工

グリップ加工一言だけかまんかな?

きれいにはいかんね。微妙にナナメになるんよ。

ほんだきん、接合時に絶対スキマができるんよね。微妙にナナメにもなる。つまり、切り口を平坦にできない!

ほんだきん、接合時に絶対スキマができるんよね。微妙にナナメにもなる。つまり、切り口を平坦にできない!もうね、いっくら頑張っても無理!

不可能!

手作業の限界。

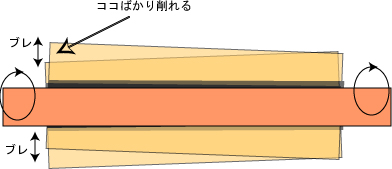

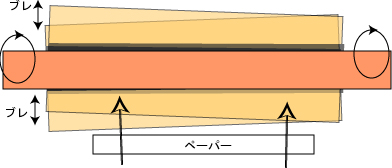

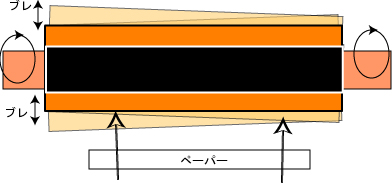

だいぶむかし、アップもしてなかったんじゃけどね、ドリルを改造してこういう成形マシンを作ったこともあったけど、

だいぶむかし、アップもしてなかったんじゃけどね、ドリルを改造してこういう成形マシンを作ったこともあったけど、これやど。フジのカタログでは、ボルトを、ボール盤にセットして成形するんや書いてましたけどね、ボール盤は受けがないから、上の写真みたいにブレるんよね。長ければ長いほど。みじかけりゃなんとかなるかもしれんけど、長いグリップは絶対無理だと思います。

だもんで、旋盤がないと手も足も出ない。それがグリップ(コルク・EVA)加工なのであります。

EVAとコルクを削るだけ。たったそれだけのこと。だけんど、出来ない。左右対称、切り口を平坦にする。たったそれだけのことが出来ない。グリップ加工だけは、旋盤がないとどうにもなりません。

プロはというと、ロッドビルディングパーフェクトガイド2を見る限り、ラッピングマシン(足フミミシンでチャックが回転するロッドメーカー)を使いながら、板ヤスリで成形していました。

しかし、そんな長いロッドメーカーを常駐できる環境が、居間ビルダーのワタシにあるわけなどなく、コンパクトな小型木工旋盤でいけるやろ!と思いつつ、

買ってみました。アマゾソで13500円送料無料。初めての旋盤♪藤原産業のYH100と呼ばれるモデルです。

買ってみました。アマゾソで13500円送料無料。初めての旋盤♪藤原産業のYH100と呼ばれるモデルです。おそらく、木工旋盤で最も安いモデルですが、DIYユーズでは十分な性能で、これを使ってウキを自作しているビルダーなんかも多いようです。また、3つヅメチャックが別売りで発売されており、センターだしでめんどくなったときにこいつを買えばいいやと思ったし、

なお、同じような旋盤で、プロクソンのウッドレースがありましたが、YH100が定格時間30分なのに対し、プロクソンは15分。また、モーターも見るからに小さくて、消費電力もプロクソンが80Wなのに対し、YH100は100Wで、パワーがあるのでYH100にしました。

なお、YH100以上の旋盤になると、重さが10kgを超えて、持ち運びに困るので、やめました。コルクの粉が飛び散るので、屋外作業必須と思われます。YH100は5キロですので、なんとかなりますw

というわけで、ワタシの用途ではこいつで十分と思ってポチッとしたわけですが、実際、うまくいくんでしょうか?それを検証することにしました。

ハコあけて組み立てた状態がコレです。

ハコあけて組み立てた状態がコレです。

回転部はグリスがついていなかったのでグリスを付けました。

回転部はグリスがついていなかったのでグリスを付けました。 で、彫刻刃をあてるサポート台ですが、

で、彫刻刃をあてるサポート台ですが、 グリップ成形には全く不必要で、邪魔になるだけなので取っ払いました。

グリップ成形には全く不必要で、邪魔になるだけなので取っ払いました。 で、プーリーのベルトの位置を変えることで回転数・トルクを変える仕組みになっており、ワタシは低速回転にしました。それにしてもちゃちいプーリーベルトです。

で、プーリーのベルトの位置を変えることで回転数・トルクを変える仕組みになっており、ワタシは低速回転にしました。それにしてもちゃちいプーリーベルトです。それでもこの回転♪十分でしょ!?

兎に角、これでグリップ成形はモチロン、ウッドグリップまで組めるんじゃなかろうかw早速実戦でやってみます。

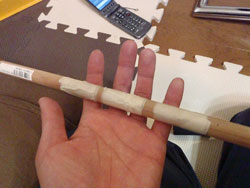

で、EVAやコルクをどうやって削るかですが、旋盤を使う以上、角材か丸材なんです。で、EVAやコルクには最初から穴が開いており、その穴は、雷魚ロッドの場合、だいたい15mmか17mmです。だもんで、ホムセンでちょうどいい材料がないか探したところ、角材はマメみたいなのとデカすぎ(ロッドビルディング用のコルクEVAは外径が28mm前後が多いんですが、ホムセンの角材は外径が28mmくらいある)なため、丸材にしました。丸材ならば外径15mmのものがあります。でチョイスしたのは、中央に穴が開いているヤツ。これならピンが引っかからないため、微調整がしやすく、センターの調節が容易に行くはずだと思った次第です。

で、EVAやコルクをどうやって削るかですが、旋盤を使う以上、角材か丸材なんです。で、EVAやコルクには最初から穴が開いており、その穴は、雷魚ロッドの場合、だいたい15mmか17mmです。だもんで、ホムセンでちょうどいい材料がないか探したところ、角材はマメみたいなのとデカすぎ(ロッドビルディング用のコルクEVAは外径が28mm前後が多いんですが、ホムセンの角材は外径が28mmくらいある)なため、丸材にしました。丸材ならば外径15mmのものがあります。でチョイスしたのは、中央に穴が開いているヤツ。これならピンが引っかからないため、微調整がしやすく、センターの調節が容易に行くはずだと思った次第です。↑後々からダメ出し

コレだめね。中央に穴が開いているから、受け側のテンションがかけれない。

そうなると、テンションがかかった時に芯棒が空回りします。左側の回転軸に注目。コルクが止まった時も回転していますよね。両端から芯棒をシッカリ支えていないから、テンションがかかった時に空周りになってしまうんです。

芯棒で使う丸棒は必ず芯があるもの。でないと押さえが効かなくて空回りします。

芯棒で使う丸棒は必ず芯があるもの。でないと押さえが効かなくて空回りします。再開!

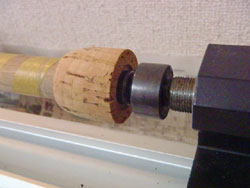

で、旋盤のセットですが、まずは受けを緩めて、材料に押し当てて、また固定。

で、旋盤のセットですが、まずは受けを緩めて、材料に押し当てて、また固定。 で、写真のツマミをまわして受けを角材にさらに押し付けます。

で、写真のツマミをまわして受けを角材にさらに押し付けます。 その過程でセンターを微調整します。で、中心が出たと思ったらそこでもっと押し付けて

その過程でセンターを微調整します。で、中心が出たと思ったらそこでもっと押し付けて レバーで固定します。

レバーで固定します。で、回した感じ、これくらいのブレなら許容範囲でしょ〜というわけで、

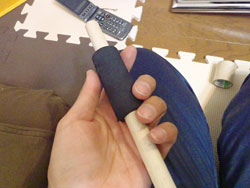

今度は試しに内径15mmのEVAを付けて削ってみることにしました。

今度は試しに内径15mmのEVAを付けて削ってみることにしました。 で、スカスカだったのでマスキングテープでかさ上げ。

で、スカスカだったのでマスキングテープでかさ上げ。 で、入れたら固定できます。

で、入れたら固定できます。 セットしたらこんな感じ。

セットしたらこんな感じ。回すとこんな感じ。若干ブレていますが、このブレは、EVAのウチ穴のセンターがズレていることも原因のひとつだと思います。その上で、外径をペーパーで成形していくと、ウチ穴のセンターと外側のセンターが出るため垂直が出るはずです。

というわけでまずは成形してみることにしました。ロッドビルディングパーフェクトガイド2にしたがって、ヤスリはこれを使いますw加工で使うヤスリですが、紙やすりだとアチチチとなってしまううえに、加工のハシが丸くなってしまい、メリハリのない成形になってしまうので、カッチリとした研磨道具を使うことにしました。で、使うのはNTカッターのNTドレッサーという道具。鉄製のヤスリがネジで固定されており、ロッドビルディングパーフェクトガイド2でグリップ成形でサンスイが使っていた道具です。ワタシはたまたま、FZRの塗装で買っていましたw別用途でまさかのリサイクルですw

というわけでまずは成形してみることにしました。ロッドビルディングパーフェクトガイド2にしたがって、ヤスリはこれを使いますw加工で使うヤスリですが、紙やすりだとアチチチとなってしまううえに、加工のハシが丸くなってしまい、メリハリのない成形になってしまうので、カッチリとした研磨道具を使うことにしました。で、使うのはNTカッターのNTドレッサーという道具。鉄製のヤスリがネジで固定されており、ロッドビルディングパーフェクトガイド2でグリップ成形でサンスイが使っていた道具です。ワタシはたまたま、FZRの塗装で買っていましたw別用途でまさかのリサイクルですwで、クルクル回しながら、サイドをまっすぐに整えていき、で、先端部を面取りしました。ハジっこが少々ボコボコでもNTドレッサーを近づけていくと、勝手に水平になっていきますwこれが、これがやりたかったんですよ〜〜www

で、ペーパーで整えました。こんな感じで、回したほうがいいですな。240→400→600でフィニッシュ。

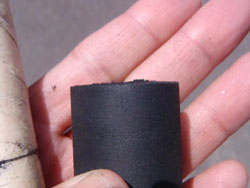

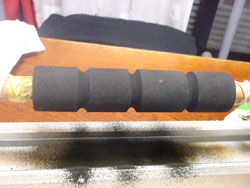

で、これが完成品w

で、これが完成品w今まで悩んでいた斜めになっていた切り口。キレイにいってますがな〜www

が、課題も見つかる。歯が当たりにくいので、穴に近いほうは削りムラがあってざまこげです。ですが、ま、これくらいならカッターで面取りしても影響ありません。

が、課題も見つかる。歯が当たりにくいので、穴に近いほうは削りムラがあってざまこげです。ですが、ま、これくらいならカッターで面取りしても影響ありません。 で、課題もチラホラ。これは歯が鋭角に当たった他部分です。

で、課題もチラホラ。これは歯が鋭角に当たった他部分です。歯が鋭く当たったら、一発でスジが入り、これの修正が出来ません。なるべく、遠慮がちに歯を当てて成形していったほうが無難です。

で、今使っている芯棒は外径15φの丸棒なんですが、当然、ビルディング用EVAには、内径が17mmのものもあり、それを成形しようとすると、テープでかさ上げしないといけません。

で、今使っている芯棒は外径15φの丸棒なんですが、当然、ビルディング用EVAには、内径が17mmのものもあり、それを成形しようとすると、テープでかさ上げしないといけません。 がしかし、問題があり、かさ上げでぴったり左右同じ幅になればいいんですが、若干傾いたりすると、キッチリ左右の水平を出しても、芯がずれているので、斜めな切り口になったりして、そこが問題点です。

がしかし、問題があり、かさ上げでぴったり左右同じ幅になればいいんですが、若干傾いたりすると、キッチリ左右の水平を出しても、芯がずれているので、斜めな切り口になったりして、そこが問題点です。ホムセンに置いてある丸材は15φのものしかないので、17φのカーボンパイプを切ってくっつけるかしたほうが良いと思いました。

コルクの場合

コルクの場合、EVAよりもかなり削れ易いです。

ペーパー当てるだけで十分出来ます。

番手は240→400→600フィニッシュでこんな感じ。1000番くらいまではやる必要がありませんね。600番で十分です。

番手は240→400→600フィニッシュでこんな感じ。1000番くらいまではやる必要がありませんね。600番で十分です。 もし、当て版ヤスリを使うと、表面はボロボロになり、スジが残り易いです。

もし、当て版ヤスリを使うと、表面はボロボロになり、スジが残り易いです。 また、コルクの目も、旋盤での成形だと、一発でスジが欠けます。

また、コルクの目も、旋盤での成形だと、一発でスジが欠けます。そしてせっかく平坦に加工しても、

内径拡大加工をする時に、

内径拡大加工をする時に、高い確率で内部の穴が斜めになってしまうため、継ぎ目が斜めになってしまいます。

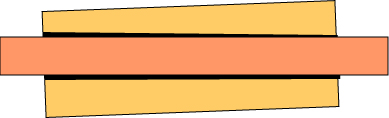

詳しく言うと、外径の水平がカッチリ出て、垂直に組めたとしても、

詳しく言うと、外径の水平がカッチリ出て、垂直に組めたとしても、 加工した内径はというと、センターが出ていない。

加工した内径はというと、センターが出ていない。 こうなると、組んだ時の状態がナナメになってしまい、ズレが出るんですよね・・・・

こうなると、組んだ時の状態がナナメになってしまい、ズレが出るんですよね・・・・こうなると、せっかく旋盤を買った意味がないんですよね。内径をキッチリ拡大させる方法はないものか・・・・

プロに聞いてやれというわけで、マタギに聞いてみました。

どうやら、マタギは内径加工はしていないそうです。

ではどうやっているのか。それは、最初から穴が開いたグリップ材を使っているんだそうな。

例えば、外径20パイのパイプに組む場合は、内径20パイのEVAコルクを使用。旋盤にセットして加工するようです。そうすると、内径加工をする必要がないだけでなく、内径のセンターが初めからずれていても、旋盤加工によってセンターが出る模様です。

セットの方法は、大型の旋盤に外径20パイのアルミパイプを取り付け、それにEVAコルクを取り付ける。内径の拡大縮小なんかは、コアテープをスパイラル状に巻いていき、固定するそうです。 EVAコルクのテンションによって取り付けるというのはワタシのやり方と一緒。スパイラル巻きがイチバン水平が出るみたいで、参考になりました。

で、今回の場合なんかは、内径が22mm近いものを加工するので、そんなでかい穴あいとるもん、あるんな?

と思って聞いてみるとあるみたい。

EVAは内径22mmのやつ、あるがな!外径が33mmでイチバンでかいやつ!確かにこれを使えば内径加工をする必要がない。

コルクはカタログに載ってなかったけど、あるんかいな???仮にあっても、値段が恐ろしいことになりそうじゃ〜〜〜

とにかく、内径加工をキッチリするのは無理!初めから穴が開いているヤツを成形しましょ〜〜〜

丸材のセンターの出し方

円の中心を求めよ。

こーゆーヤツ。中3の時、何十回も同じ問題で受験勉強したべした!卒業してからいっぺんも使ってないけどね〜。

こーゆーヤツ。中3の時、何十回も同じ問題で受験勉強したべした!卒業してからいっぺんも使ってないけどね〜。

なんせ、生活の中で円の中心を求める必要が、ナイっつのこの。

しかし、最近その必要性が出てきたの。

それは旋盤。

ロッドビルディングのグリップ加工で使う旋盤は、ワタシのはチャックがないため、母材のセンターを出す必要があるわけ。通常、角材を使う場合は、対角線の交点がセンターだからやりやすいんだけど、グリップ加工で使う母材は丸材・・・・対角線がない。

受験勉強で学んだ円の中心の出し方・・・・平面図のセンター出しの方法なので、意味がない。

どうすんだ!?

そこで考えますた。

どうやら調べてみると大工道具で、そいいう専用の道具があるみたいなんですが、大工じゃないので持ってないし・・・・

というわけで、

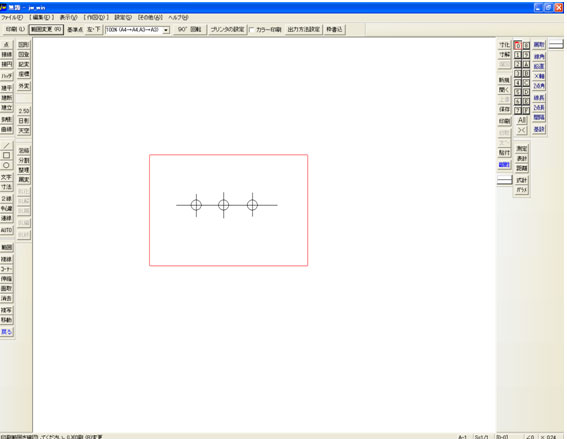

CADを使って出来ないかと思いました。

方法としては、まず、適当な水平線を書き、適当に垂直線を出す。母材が20Φだから、半径10mmの円をその交点にセンターが来るようにドロー。

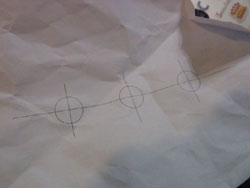

方法としては、まず、適当な水平線を書き、適当に垂直線を出す。母材が20Φだから、半径10mmの円をその交点にセンターが来るようにドロー。  印刷したものがコレ。

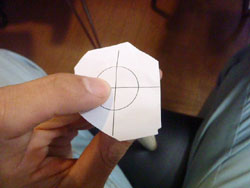

印刷したものがコレ。  あとは適当に切り取り、

あとは適当に切り取り、  光にかざして、母材の外縁をあわせる。

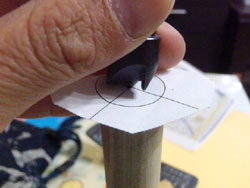

光にかざして、母材の外縁をあわせる。  重ねた後、交点にポンチでスコンと打ち込めば、

重ねた後、交点にポンチでスコンと打ち込めば、  センターに穴があく。

センターに穴があく。 そこをマジックでマーキング。

そこをマジックでマーキング。反対側もコレをやる。

そしてセット。

アレ!?長すぎる!?

アレ!?長すぎる!? 切って同じことやるダンス。

切って同じことやるダンス。さて、回転は・・・・

いいんでないかい!?

JWCADだからタダだし、便利だべ〜!他にも簡単なやり方があれば大募集!!!

実戦その2

マタギのやり方をまねして、まず穴から先にあけましたw内径20.5くらいの穴です。

マタギのやり方をまねして、まず穴から先にあけましたw内径20.5くらいの穴です。 そして、20パイの丸棒にマスキングテープでダイヤモンドラップ風に巻いてかさ上げした後セットして、

そして、20パイの丸棒にマスキングテープでダイヤモンドラップ風に巻いてかさ上げした後セットして、 削ります。このとき、

削ります。このとき、 こんな風にEVAの粉が目詰まりしたり、

こんな風にEVAの粉が目詰まりしたり、 旋盤に粉が落ちるため、

旋盤に粉が落ちるため、 掃除機で吸い取りながらやったら効率がいいです。外でやったら、散ったEVAがそのままなので旋盤をしまう時に粉が落ちて家が汚れるんですよね。掃除機の横でやったほうがいいですな。

掃除機で吸い取りながらやったら効率がいいです。外でやったら、散ったEVAがそのままなので旋盤をしまう時に粉が落ちて家が汚れるんですよね。掃除機の横でやったほうがいいですな。 で、削っていくと、根元の方が削りにくくて、こんな風になってしまいますが、接着すると見えないところなのでカッターで削り落としたら問題なしです。

で、削っていくと、根元の方が削りにくくて、こんな風になってしまいますが、接着すると見えないところなのでカッターで削り落としたら問題なしです。 で、セットしてみて、

で、セットしてみて、 チェックを入れたら、チェックの外径と差がありすぎて不自然だったので、

チェックを入れたら、チェックの外径と差がありすぎて不自然だったので、 さらに削って接着してこんな感じにw斜めになっているところも目立たないのでいい感じですw旋盤買ってよかった〜w

さらに削って接着してこんな感じにw斜めになっているところも目立たないのでいい感じですw旋盤買ってよかった〜wが、難点をいえば、丸いヤスリの径が色々あった方がいいですな。それと、ヤスリのテンションをかけすぎるとスグに止まります。ゆっくりと軽く当てて成形するのがミソですな。これからも重宝しますですw

ハジっこの平坦出しのコツ

これも、やっりょるうちに不具合が出てきて、というのも、ヤスリの先がEVAの根元に当たりにくいんですよね。

これも、やっりょるうちに不具合が出てきて、というのも、ヤスリの先がEVAの根元に当たりにくいんですよね。 そのため、こんなふうに根元が暴れて、のちのち、チェックが浮いてしまうので、

そのため、こんなふうに根元が暴れて、のちのち、チェックが浮いてしまうので、

ハジっこにEVAのハシが浮くように出してヤスリで加工するとうまくいきます。

ハジっこにEVAのハシが浮くように出してヤスリで加工するとうまくいきます。↑だめだめ。こうすると、フィットしてない先っちょがぶれるんできれいにいきません!

コルクの欠け対策&平坦だし

EVAと同じく、コルクでも同じようなトラブルがあります。というか、棒にセットしている状態では、内径の根元部分まで削れないので平坦出しがうまく行きません。EVAだったら、柔らかいし、内側の凸をきればいいのですが、コルクは硬いし、欠けるのでそうは行きません。

EVAと同じく、コルクでも同じようなトラブルがあります。というか、棒にセットしている状態では、内径の根元部分まで削れないので平坦出しがうまく行きません。EVAだったら、柔らかいし、内側の凸をきればいいのですが、コルクは硬いし、欠けるのでそうは行きません。 そこでEVAと同じように対策を練ってみました。旋盤の受けギリギリのところにコルクのハシを持ってきます。

そこでEVAと同じように対策を練ってみました。旋盤の受けギリギリのところにコルクのハシを持ってきます。 で、今現在成形加工で使っている、NTドレッサーですが、これは荒目のものしかなく、コルクは欠けるので、NTドレッサーの先に、400番のペーパーを当て板して、細かく成形していきました。ハジを宙ぶらりんにしているので、内径の根元まで細かいペーパーで成形していきました。

で、今現在成形加工で使っている、NTドレッサーですが、これは荒目のものしかなく、コルクは欠けるので、NTドレッサーの先に、400番のペーパーを当て板して、細かく成形していきました。ハジを宙ぶらりんにしているので、内径の根元まで細かいペーパーで成形していきました。 するとOK!カンペキにコルクのハジを成形できましたw

するとOK!カンペキにコルクのハジを成形できましたw 反対側もカンペキ!文句なしの加工です!

反対側もカンペキ!文句なしの加工です!コルクはハジッコを浮かして細かいペーパーをあて板しての成形がGOODです!

芯棒のセンター出し

ぶれる。ぶれるんよEVAが!

シャフトはブレてないんやけど、

シャフトはブレてないんやけど、EVAがぶれる。

結果、加工がななめになっちゅう!

結果、加工がななめになっちゅう!なぜか!?

このマスキング方法がいかんのよ〜!

このマスキング方法がいかんのよ〜! そんなわけで、タコ糸でダイヤモンドラップして、そろえました。

そんなわけで、タコ糸でダイヤモンドラップして、そろえました。結果は良好。マスキングテープだったら斜めになっていた回転が芯が出ましたw

センターが出たらこっちのものwあっというまにちゃんと加工できましたw

センターが出たらこっちのものwあっというまにちゃんと加工できましたw集積コルクの加工

マタギから集積コルクが発売されており、これを加工することにしましたw290円で33Φで、中穴が6Φ、長さ1cmです。

マタギから集積コルクが発売されており、これを加工することにしましたw290円で33Φで、中穴が6Φ、長さ1cmです。 で、中穴を広げなければ話にならないため、EVAリーマーで広げます。

で、中穴を広げなければ話にならないため、EVAリーマーで広げます。 ですが、手作業なので、中穴はズレます。

ですが、手作業なので、中穴はズレます。当然、芯棒にセットしても、ズレています。

そこで、ナナメになっている状態で、真っ直ぐペーパーをあて、削ります。すると、中穴に沿って、外径が真っ直ぐに加工されるはずw

あとは、横を真っ直ぐに加工すれば・・・・・

あとは、横を真っ直ぐに加工すれば・・・・・ななめになっちゅうがや(涙)ってか、短すぎて、ちゃんと安定して芯棒に固定でけんのよね。こんだけ短いとキチンと加工するのは無理やね。

結局、ペーパーで整えてやったけど、微妙にナナメやね。マタギさん、もうちょっと長いヤツ発売して欲しいわ〜

結局、ペーパーで整えてやったけど、微妙にナナメやね。マタギさん、もうちょっと長いヤツ発売して欲しいわ〜集積コルク成形対策 重ねて加工

で、改善策。集積コルクを2個つないで成形してみました。

実は相互リンクの大とかさんのネタを見ていたら、コルクリングの接着で木工ボンドを使った接着を紹介されており、これをやってみることにしましたw

木工ボンドは100円。1液で使いやすく、固まったら透明になるため、いいじゃん?って思ってwクランプは昔、ドライモーター台で使ったクランプがあるので、コイツを使うことにしましたw

木工ボンドは100円。1液で使いやすく、固まったら透明になるため、いいじゃん?って思ってwクランプは昔、ドライモーター台で使ったクランプがあるので、コイツを使うことにしましたw

まずは木工ボンドを塗りたくり、

まずは木工ボンドを塗りたくり、 接着した後、クランプで挟んで、はみ出た接着剤をアルコールで拭き取る。

接着した後、クランプで挟んで、はみ出た接着剤をアルコールで拭き取る。 半日まってカッチリ固まりましたw

半日まってカッチリ固まりましたw 続いて旋盤にかけて、各グリップパーツを削っていきます。

続いて旋盤にかけて、各グリップパーツを削っていきます。 ペーパーでなんてことなく成形できたんですが、

ペーパーでなんてことなく成形できたんですが、 継ぎ目がNGです。1液だから引けがあり、このおかげで、継ぎ目でところどころ隙間が空いています。木工ボンドでも出来ないことはないですが、やはり色を同化させたほうが良いんで、ウッドエポキシを使ったほうがなお良いと思いました。ウッドエポキシは引けはないし、コルク系の色で同色です。後学に活かします。

継ぎ目がNGです。1液だから引けがあり、このおかげで、継ぎ目でところどころ隙間が空いています。木工ボンドでも出来ないことはないですが、やはり色を同化させたほうが良いんで、ウッドエポキシを使ったほうがなお良いと思いました。ウッドエポキシは引けはないし、コルク系の色で同色です。後学に活かします。んで、もいっちょウンチクですが、マタギは、集積コルクは、内径6mm外径32mm幅12.5mmの状態で売っていますが、小さすぎんか?と常々思います。集積コルクなんだからグリップパーツなわけで、外径6mmのグリップなんてあるわけないし、内径を拡張するときは加工が必要になり、その際短すぎる幅がセンター出しの精度にアラを出します。ちょうど良いのは、長さ50mm、内径15mm、外径32mmくらいのサイズだと思います。

木工ボンドで不具合

先日、集積コルク成形で、木工ボンドで連結して加工しましたが、不具合発生です。

なんと、差し込む時に外れました(汗)

なんと、差し込む時に外れました(汗) 結局、エポキシを隙間に充填させて事なきを得ましたが、やっぱりここらの負荷がかかるパーツでは、1液接着剤は厳禁だと感じました。

結局、エポキシを隙間に充填させて事なきを得ましたが、やっぱりここらの負荷がかかるパーツでは、1液接着剤は厳禁だと感じました。やるなら2液。この部分なら、ウッドエポキシが最適なんじゃないでしょうか。

内径加工後の処理

このページで何度も出てきているんですが、内径を広げると、EVAやコルクがブレるというトラブル。これはマタギに聞いて見ると内径加工をしないことで対策をしているそうですが、だったら、内径加工をする必要が完全にないのかというと、そんなことはなくて、例えばマタギのコルクだと、径が最大で17です。となると、雷魚ロッドのスタンダード、18,20のリールシートにあわせる場合、内径加工は必ずやらないといけません。

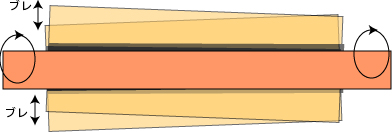

がしかし、内径を広げると、必ず、

がしかし、内径を広げると、必ず、 センターがズレる。この状態だったら、絶対にキチンとした加工は出来ません。

センターがズレる。この状態だったら、絶対にキチンとした加工は出来ません。図解すると、

極端な話、内径がこういう風にズレると、

極端な話、内径がこういう風にズレると、 旋盤にセットしたときこうなります。

旋盤にセットしたときこうなります。 このまま回すと、芯棒はセンターが出ているのでブレないですが、コルクがブレます。

このまま回すと、芯棒はセンターが出ているのでブレないですが、コルクがブレます。 このままヤスリで成形しても、ブレているところばかり削れてしまうため、結局真っ直ぐには成形できません。

このままヤスリで成形しても、ブレているところばかり削れてしまうため、結局真っ直ぐには成形できません。 だもんでどうするかというと、ブレている段階でペーパーをまっすぐ当ててやります。

だもんでどうするかというと、ブレている段階でペーパーをまっすぐ当ててやります。 すると、ブレている部分がペーパーによって削られるため、径が最小のところで、コルクが真っ直ぐ削られます。結果、いびつな内径に沿って外径が整えられ、コルクのブレがなくなります。これで初めてキチンとした加工が出来ます。

すると、ブレている部分がペーパーによって削られるため、径が最小のところで、コルクが真っ直ぐ削られます。結果、いびつな内径に沿って外径が整えられ、コルクのブレがなくなります。これで初めてキチンとした加工が出来ます。こうやって処理したらいいみたいです。

実戦

まずは、内径を広げて20mmにしました。

まずは、内径を広げて20mmにしました。わかります?回転が速いんで分かりにくいんですが、両ハジがブレています。

で、コイツにペーパーを当てます。

で、コイツにペーパーを当てます。で、修正完了したものがこれ。最初に比べると、ブレはかなりマシになっています。ペーパーの当て方が悪いのか、完璧にはいきませんけど、許容範囲内です。

この状態で初めて両端のキチンとした真っ直ぐの加工が出来ます。

これでほぼ完璧。

手順的には今のやり方が一番やりやすいと思います。

手順的には今のやり方が一番やりやすいと思います。芯棒の削りだし

いや〜やっぱし、なかなかうまくいかんね〜。何度もやってると、成功2割、失敗8割といったところでしょうか。

うまく行く時もあれば行かない時もあって、後者はこんな感じになるんよね〜。

うまく行く時もあれば行かない時もあって、後者はこんな感じになるんよね〜。 特に顕著なのがコルク。

特に顕著なのがコルク。 よくやるのがこんな加工ですが、

よくやるのがこんな加工ですが、こんなになるので致命的。

この原因ですが、考えられるのはココかな〜と思います。

芯棒のセンターズレ。なんせ、ポンチで適当に打ってそこを挟んでいるだけですからね。

芯棒のセンターズレ。なんせ、ポンチで適当に打ってそこを挟んでいるだけですからね。グリップ加工の特性上、内径拡張加工をする関係で、EVA内部はイビツです。こればっかりはしょうがないんで、芯棒に突っ込む際にナンボかブレるのは目をつぶるしかないんですが、さらに芯棒自体がズレていたらブレが倍になるため、この芯棒のズレをなんとかせないかんと思い、芯棒を削り出してセンターを出すことにしました。

で、雷魚ロッドって、大体20φですから、削り込んで20φにする必要があり、市販の丸棒は、20φの上は40φですので、40φの丸棒を削り込んでいくことにしました。

早速ホムセンで材料を調達。ちょっと高くて650円ほどでした。

これをYH100にセットし、削り込んでいきます。

これをYH100にセットし、削り込んでいきます。

ンデ、グリップ材を突っ込む時に片側は20φ以下にしておかないと入れにくいですから、ノギスを19.5φにあわせ、削り込んで行ってあわせました。

ンデ、グリップ材を突っ込む時に片側は20φ以下にしておかないと入れにくいですから、ノギスを19.5φにあわせ、削り込んで行ってあわせました。

その後、その径にあわせつつ、とりあえずガンガン削り込んでいきました。

その後、その径にあわせつつ、とりあえずガンガン削り込んでいきました。どうも、かなり負荷がかかるらしく、モーターを休ませつつ、削っていきます。

で、当然、家の中でやってるので、木屑が無茶苦茶落ちてしまうため、掃除も同時進行でやっておかないと嫁さんに何言われるかわかんないので気をつけましょう。

で、当然、家の中でやってるので、木屑が無茶苦茶落ちてしまうため、掃除も同時進行でやっておかないと嫁さんに何言われるかわかんないので気をつけましょう。 なお、今回新兵器として導入したのが、百均のハンドチリトリホウキで大きな木屑はこれで集めてゴミ箱に捨てます。

なお、今回新兵器として導入したのが、百均のハンドチリトリホウキで大きな木屑はこれで集めてゴミ箱に捨てます。※ココだけの話、以前、この大量の木屑を掃除機で吸って掃除したところ、ダクトのところまで木屑が進入し、とれなくなっちゃって、掃除しても掃除してもダクトから木屑が出てくるので掃除にならず、結局掃除機捨てたことがあるので、絶対に手作業で集めましょう(汗)

そんで、必死こいて削り込んでいったんですけど、フト、材料置場を見渡してみると、ナント、25φの丸棒があったんで、こっち削るほうが断然良いんで、材料をチェンジしました(汗)!

そんで、必死こいて削り込んでいったんですけど、フト、材料置場を見渡してみると、ナント、25φの丸棒があったんで、こっち削るほうが断然良いんで、材料をチェンジしました(汗)!そんで、旋盤にセットして、削り込んでいきました、

向かって左側を20.5φにあわせて、反対側は19.5φ。

向かって左側を20.5φにあわせて、反対側は19.5φ。20.5φはマタギのチェックの径が20.5φで、これ以上大きくすると、チェックがスカスカになる可能性があり、好ましくないため、20.5φにしました。反対側は入れやすいように若干小さくして、

20.5φ→19.5φにわずかにテーパーをかけつつ、芯棒を削っていくことにしました。

20.5φ→19.5φにわずかにテーパーをかけつつ、芯棒を削っていくことにしました。

削り込んでいったんですが、やはり、適当にポンチでセンターを合わせただけでは、ズレており、削り込んでいくと、削りシロに偏りが見られます。

削り込んでいったんですが、やはり、適当にポンチでセンターを合わせただけでは、ズレており、削り込んでいくと、削りシロに偏りが見られます。 しかし、なかなかうまいことテーパーをかけて削ることが出来ず、素人仕事では、削りシロが膨らみすぎて20.5φを超えてしまい、EVAの母材が入らなくなってしまいました。

しかし、なかなかうまいことテーパーをかけて削ることが出来ず、素人仕事では、削りシロが膨らみすぎて20.5φを超えてしまい、EVAの母材が入らなくなってしまいました。 そこで修正して、更に削り込んでいき、最終的にはこんな感じ。

そこで修正して、更に削り込んでいき、最終的にはこんな感じ。

両端のセンター出しはカンペキに出来ていますw加工用の丸棒、完成!

両端のセンター出しはカンペキに出来ていますw加工用の丸棒、完成!そんで、新しいEVAを使って再加工し、精度を見てみます。

同じ長さに切ったEVAを内径拡張し、20φくらいにしてその後丸棒にセット。

同じ長さに切ったEVAを内径拡張し、20φくらいにしてその後丸棒にセット。まずは33φあったEVAを80番ペーパーで削り込み、これもセンターを出します。その後、100番、320番、600番フィニッシュで表面を整え、NTドレッサーで両サイドの垂直を出しました。

今度はNTドレッサーでスジを入れて行きます。なお、スジのズレ回避のために、バイト固定用の台座をセットしております。その後、LDフードの逃げのカラーに合わせてテーパーを付けて完成!

今度はNTドレッサーでスジを入れて行きます。なお、スジのズレ回避のために、バイト固定用の台座をセットしております。その後、LDフードの逃げのカラーに合わせてテーパーを付けて完成!精度はこんな感じ。やっぱりカンペキとは行きません。わずかに、ほんのわずかに湾曲しています。しかし、ま、ここらが限界なんじゃないでしょうか。パッと見には全く分からないレベルの精度だと思います。勿論使用感も。

そんで、今度はナイフで、内径の面取り。NTドレッサーで両端の垂直出しをすると、丸棒直前のEVAにヤスリが当たらないので若干出っ張っています。これを落とします。

そんで、今度はナイフで、内径の面取り。NTドレッサーで両端の垂直出しをすると、丸棒直前のEVAにヤスリが当たらないので若干出っ張っています。これを落とします。

こんな感じになったらOK!垂直出しは完璧だと思いますw

こんな感じになったらOK!垂直出しは完璧だと思いますw ついでに、集積コルクも同じように加工します。

ついでに、集積コルクも同じように加工します。 カンペキ100%とは行きませんが、気に入らなかったフロントコルクの精度は見違えるほどマシになりましたw

カンペキ100%とは行きませんが、気に入らなかったフロントコルクの精度は見違えるほどマシになりましたw よーに見たらアラがありますが、パッと見はカンペキ♪通常使用には何の支障もきたさないレベルのできばえだと思いますw

よーに見たらアラがありますが、パッと見はカンペキ♪通常使用には何の支障もきたさないレベルのできばえだと思いますw グリップにセットしてみたところ、かなり良い感じですw今まででイチバン良い出来栄えじゃないでしょうか。だけど、100点ではなく、80点といったところですが、ここらがYH100の限界だと思います。原因はおそらく内径がいびつになっとるからでしょうか。マタギの規格では、EVAだのコルクだのでは15φが最大でそこからリーマーかけて20.2φ程度まで広げていくんですが、、どうしてもここで加工のアラが出てしまって、イビツになるけん、丸棒とのフィッティングがうまくういかずにブレるんでしょうね〜。あとは、スジを入れる時にNTドレッサーがブレているか。しかし、卓上旋盤の固定バイトなんてないので、どうにもなりません。

グリップにセットしてみたところ、かなり良い感じですw今まででイチバン良い出来栄えじゃないでしょうか。だけど、100点ではなく、80点といったところですが、ここらがYH100の限界だと思います。原因はおそらく内径がいびつになっとるからでしょうか。マタギの規格では、EVAだのコルクだのでは15φが最大でそこからリーマーかけて20.2φ程度まで広げていくんですが、、どうしてもここで加工のアラが出てしまって、イビツになるけん、丸棒とのフィッティングがうまくういかずにブレるんでしょうね〜。あとは、スジを入れる時にNTドレッサーがブレているか。しかし、卓上旋盤の固定バイトなんてないので、どうにもなりません。ここからさらに高い完成度を目指すとすれば、出来ることは最初から20φの穴が空いているEVAです。

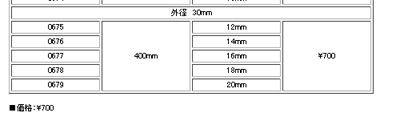

実はあるっちゃあるんですよ!?それはスケルターワークスの材料なんですけど、材料を仕入れる時にマタギから仕入れるから、あんましなじみがないんですよね〜。そして、外径が30φという点が残念。雷魚ロッドの場合、31φ〜32φが標準的なグリップ径ですから、すこし細いですね〜。18φのリールシートを使うならばいいかもしれませんが、20φのリールシートで組むには少し細すぎて、加工らしい加工シロがなくなると思います。

実はあるっちゃあるんですよ!?それはスケルターワークスの材料なんですけど、材料を仕入れる時にマタギから仕入れるから、あんましなじみがないんですよね〜。そして、外径が30φという点が残念。雷魚ロッドの場合、31φ〜32φが標準的なグリップ径ですから、すこし細いですね〜。18φのリールシートを使うならばいいかもしれませんが、20φのリールシートで組むには少し細すぎて、加工らしい加工シロがなくなると思います。だけどね、もうここから先はパシフィックベイのデラックスラッパーが必要になるけん、もうここらで妥協することにします。

結構長いことやっていましたが、ようやくグリップ成形の研究もひと段落つけたかと思います。

結論

・グリップ加工は、旋盤YH100にホムセンの丸棒をいれ、削りこんで目的の径に調整する。

・それにEVAやコルクの母材を突っ込み、NTドレッサーで加工し、仕上げは100番→600番のペーパーで行う。

・ ただし、わずかにブレがあり、クオリティはカンペキとは行かない。でも手加工やハンドドリルを使った加工よりは数段マシ。点数は80点程度。これで妥協できなければ、パシフィックベイのデラックスラッパーもしくはアルプスラッパー(最近出ました。値段はパシフィックベイと同等品。マグナムクラフトさんで入手可能のようです。)を使い、投げ竿のパイプに母材をハメて加工すること。それなら100点満点の加工が可能。

結構長くなったから、またどこかでグリップ加工の手順の項を作って作業しながら説明します。