さぁ、いくど!実践!スレッドコーティングじゃ〜!

まずは適当に巻いたスレッドコーティングです。ロッドビルディングでやるのはこの2種類のみやきんね!後後ダイヤモンドラップもやってみるきんね!

まずは適当に巻いたスレッドコーティングです。ロッドビルディングでやるのはこの2種類のみやきんね!後後ダイヤモンドラップもやってみるきんね!

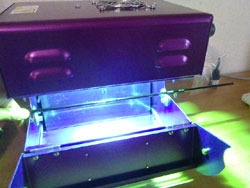

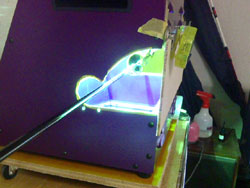

まずは機械のスイッチを入れること。暖機運転が終了するまで5分くらいかかるので、コーティング5分前くらいにスイッチを入れておいたほうがいいです。本物の水銀灯みたいにスイッチ入れて数分後に明るくなります。

まずは機械のスイッチを入れること。暖機運転が終了するまで5分くらいかかるので、コーティング5分前くらいにスイッチを入れておいたほうがいいです。本物の水銀灯みたいにスイッチ入れて数分後に明るくなります。 で、用意するのはUVコートの容器とフデ、これだけ!主剤硬化剤要らない!検量カップは要らない!ハカリも要らない!マドラー要らない!混ぜなくて良い!ランプにペンチ要らない!めっちゃ楽!これが良いのよwww今回実験で使うのはハードです。

で、用意するのはUVコートの容器とフデ、これだけ!主剤硬化剤要らない!検量カップは要らない!ハカリも要らない!マドラー要らない!混ぜなくて良い!ランプにペンチ要らない!めっちゃ楽!これが良いのよwww今回実験で使うのはハードです。 で、これ、太陽光でも硬化するので、なるべく、使うときのみふたを開けるほうがいいと思います。

で、これ、太陽光でも硬化するので、なるべく、使うときのみふたを開けるほうがいいと思います。 で、チューブからスレッドにタラシてフデで塗るだけ!

で、チューブからスレッドにタラシてフデで塗るだけ! で、UVハードナーの中に入れて、

で、UVハードナーの中に入れて、こんな感じにクルクルと10秒くらい回してみると、

エポキシで言うと、6時間後くらいの硬化になっちゅうがや!スゲーUVハードナー!タレはしませんが、表面のベタつきは残っています。

エポキシで言うと、6時間後くらいの硬化になっちゅうがや!スゲーUVハードナー!タレはしませんが、表面のベタつきは残っています。 そのまま続けて、UVコートをたらして筆でならす。照射機に入れないとタレるので、クルクル回しながら照射機にぶちこんだほうが良いですね。

そのまま続けて、UVコートをたらして筆でならす。照射機に入れないとタレるので、クルクル回しながら照射機にぶちこんだほうが良いですね。 繰り返しますが、ものの10秒くらいでエポキシ6時間後ですわ〜( ;゜Д゜)

繰り返しますが、ものの10秒くらいでエポキシ6時間後ですわ〜( ;゜Д゜) で、続けてもういっちょ塗ってみました。3回コーティングがものの3分くらいでできるがや!!!混ぜる手間なし。待ち時間10秒。次の作業への移行が無茶苦茶早い!スンゴスギンカ!?

で、続けてもういっちょ塗ってみました。3回コーティングがものの3分くらいでできるがや!!!混ぜる手間なし。待ち時間10秒。次の作業への移行が無茶苦茶早い!スンゴスギンカ!? で、またまた10秒くらいで半硬化完了♪

で、またまた10秒くらいで半硬化完了♪ そして、続いて本硬化。素直に東邦の言うことを信じてやります。東邦の話だと45g秒で、90度回転×4ですが、大事をとって50秒でやることにしました。

そして、続いて本硬化。素直に東邦の言うことを信じてやります。東邦の話だと45g秒で、90度回転×4ですが、大事をとって50秒でやることにしました。 ただし向きが分からなくなるので、ガイドの方向で0度90度180度270度360度をチェックします。

ただし向きが分からなくなるので、ガイドの方向で0度90度180度270度360度をチェックします。

ガイドの方向が990度ずつ変わっているでしょ?

ガイドの方向が990度ずつ変わっているでしょ?がしかし、この作業、めんどい。

なんせタイマーが50秒なるたびにシコシコと方向を変えないといけないから、50秒のたびにハードナーに呼ばれるカタチなんですよね。

でもって、ガイドの自重があって、上下に来る時は安定するんですが、90度270度のときはガイドの自重で回転してしまうんですよね。

でまた、何度もハードナーの近くで作業するので、まぶしい。というわけで、偏光レンズである程度遮光した状態で作業をしたほうがサクサクいきます。あまりくらいとコーティング状態がチェックできないんで、明るい偏光レンズのほうがいいです。イーズグリーン推奨w

でまた、何度もハードナーの近くで作業するので、まぶしい。というわけで、偏光レンズである程度遮光した状態で作業をしたほうがサクサクいきます。あまりくらいとコーティング状態がチェックできないんで、明るい偏光レンズのほうがいいです。イーズグリーン推奨w で、作業完了!ツルツルカチカチ!ものの5分でエポキシ3日後クラスの硬化ですぞ!こりゃ最高に作業性がいいわ!

で、作業完了!ツルツルカチカチ!ものの5分でエポキシ3日後クラスの硬化ですぞ!こりゃ最高に作業性がいいわ! で、このUVコート、恐ろしく気泡が入りません。気泡が目立つ黒いスレッドコーティングしたんですが、アルコールランプであぶってないのにコレですよ!やはり2液の攪拌がないぶん、かなり気泡は入りにくいです。二液エポキシでは防げないミクロの気泡も一切なし。仕上がりの美しさが全然違います!が、やはりアルコールランプなしには完璧にはいきませんね。やはり、アルコールランプはやったほうがいいと思います。

で、このUVコート、恐ろしく気泡が入りません。気泡が目立つ黒いスレッドコーティングしたんですが、アルコールランプであぶってないのにコレですよ!やはり2液の攪拌がないぶん、かなり気泡は入りにくいです。二液エポキシでは防げないミクロの気泡も一切なし。仕上がりの美しさが全然違います!が、やはりアルコールランプなしには完璧にはいきませんね。やはり、アルコールランプはやったほうがいいと思います。ガイドコーティング

さて本題のガイドコーティングですw

さて本題のガイドコーティングですw これもやはりUVコート、エポキシみたいな前処理がないのでクソ楽ですw

これもやはりUVコート、エポキシみたいな前処理がないのでクソ楽ですw

で、塗りこむんですが、フット下のスキマに樹脂が入らない(汗)

で、塗りこむんですが、フット下のスキマに樹脂が入らない(汗) そんなわけで、チューブを根元に当てて出したら一撃でしたwエポキシでは出来ない芸当がこれは出来るwww

そんなわけで、チューブを根元に当てて出したら一撃でしたwエポキシでは出来ない芸当がこれは出来るwww こんな感じになりましたw

こんな感じになりましたw一応、動画で表わすとこんな感じwエポキシではフデ塗りに入るまでにものっそ手間がかかりますが、チューブから直接いけますもんねwこれがスゴイですw

で、UV樹脂だけに、照射機に入れない限り固まらないので、必ずタレます。ドライモーター使わなくて良いんですが、そうすると、タレの調整が難しくなります。

で、UV樹脂だけに、照射機に入れない限り固まらないので、必ずタレます。ドライモーター使わなくて良いんですが、そうすると、タレの調整が難しくなります。 ブランクを傾けたり、クルクル回したりしながら調整するんですが、これは練習用ブランクなんでできるんですけど、雷魚ロッドみたいにクソ重いロッドだったら果たして出来るのかどうかが微妙です。

ブランクを傾けたり、クルクル回したりしながら調整するんですが、これは練習用ブランクなんでできるんですけど、雷魚ロッドみたいにクソ重いロッドだったら果たして出来るのかどうかが微妙です。 で、やはり気泡抜きはやったほうがいいので、ランプで取りましたwが、エポキシみたいにやりすぎると、ボンッ!といってランプの火が暴れますね。キホン、気泡はほとんど入りませんから、ほんのちょっと当てるだけでOKですw

で、やはり気泡抜きはやったほうがいいので、ランプで取りましたwが、エポキシみたいにやりすぎると、ボンッ!といってランプの火が暴れますね。キホン、気泡はほとんど入りませんから、ほんのちょっと当てるだけでOKですw

で、照射機に10秒入れて指触乾燥OK〜〜〜

で、照射機に10秒入れて指触乾燥OK〜〜〜

本来ならここで抜き糸の処理をするべきなんですが、若干薄すぎてもう一度コーティングします。追加作業もクソ楽w続けざまに樹脂を落として調整できますw

本来ならここで抜き糸の処理をするべきなんですが、若干薄すぎてもう一度コーティングします。追加作業もクソ楽w続けざまに樹脂を落として調整できますw で、10秒くらい照射させて、デザインナイフでカット。

で、10秒くらい照射させて、デザインナイフでカット。嗚呼!

下側はいけたんですが、

下側はいけたんですが、 なんと上側の抜き跡をカットしたら、樹脂全部がはがれてしもたっ(汗)

なんと上側の抜き跡をカットしたら、樹脂全部がはがれてしもたっ(汗)

一応修復はしたんですが、上側がいびつです。今回は、50秒×4回で、完全硬化しました。

一応修復はしたんですが、上側がいびつです。今回は、50秒×4回で、完全硬化しました。

ほしたら前みたいに樹脂がはがれるようなトラブルは皆無。カチカチになっているので、カットしたい部分だけかっちり削れてくれますw抜き跡の処理は完全硬化した後に。これが良いです。

ほしたら前みたいに樹脂がはがれるようなトラブルは皆無。カチカチになっているので、カットしたい部分だけかっちり削れてくれますw抜き跡の処理は完全硬化した後に。これが良いです。で、もう一回コーティングさせて完全硬化へ。

50秒×4回でやったりましたw

ところがどっこい硬化不良!!!表面のベタつきがわかりますかね???

ところがどっこい硬化不良!!!表面のベタつきがわかりますかね??? で、追加でやったんですが、ブランクのバランスがあって、とてもじゃないけど、回転台がないと、ブランクが不安定になって固定できません。トップガイドのコーティングなんかは回転台がないとまず出来ません。回転台必須です。

で、追加でやったんですが、ブランクのバランスがあって、とてもじゃないけど、回転台がないと、ブランクが不安定になって固定できません。トップガイドのコーティングなんかは回転台がないとまず出来ません。回転台必須です。 がしかし完璧とはいえません。まだ若干表面にツメが引っかかるような感触があります。これが果たして前回硬化不良で指紋が付いたことによるものなのか、照射不足なのかは分かりませんが、

がしかし完璧とはいえません。まだ若干表面にツメが引っかかるような感触があります。これが果たして前回硬化不良で指紋が付いたことによるものなのか、照射不足なのかは分かりませんが、ドライモーター使ったほうが絶対いいです。

前述にもありましたが、まず、めんどい。1分毎に照射機に行ったりきたりするのがメンドイ。ドライモーター使っていたら回しっぱなしで8分ですから、その間作業が出来ます。また、ブランクを回転させて固定させることが困難。これも前述にありましたが、90度270度で固定が出来ない。そして、角度によってUVがあたりにくい部分がある。そりゃ、360度満遍なく当てるわけではないので、部分的な硬化不良があってもおかしくない。

というわけで、ドライモーターを使った作業を考えることにします。

ドライモーターを使ったコーティング編

まずは改造!まず、ドライモーターを使うなら、コーティングした樹脂を硬化させるために、ハードナーを移動させないといけません。がしかし、ハードナー、6kgくらいあって、重いので、簡単に動かせる道具を作りました。

コンパネを26cm×26cmにカットし、裏側にキャスターをつけましたw

コンパネを26cm×26cmにカットし、裏側にキャスターをつけましたw その上にハードナーを乗せると、台車の要領で自由自在に動かせますwこれで目的の樹脂のところにすばやく、簡単に移動させることが出来ます。

その上にハードナーを乗せると、台車の要領で自由自在に動かせますwこれで目的の樹脂のところにすばやく、簡単に移動させることが出来ます。続いて、ドライモーター使うなら、ローラーがいらんじゃろ?と思ってきました。

ブランクをクルクル回すためのローラーなんですけどね、ドライモーターでクルクルするから、ローラーは狭くなるだけ。いらないんですよ。

ブランクをクルクル回すためのローラーなんですけどね、ドライモーターでクルクルするから、ローラーは狭くなるだけ。いらないんですよ。 おまけに、ローラーがあったら、グリップがはいらんけん、チェックそばのコーティングがでけん!

おまけに、ローラーがあったら、グリップがはいらんけん、チェックそばのコーティングがでけん! というわけでローラーは外したりました。

というわけでローラーは外したりました。 これで入るようになりましたwがしかし、かなりキツキツ。これ、うまいこと入るんやろか?

これで入るようになりましたwがしかし、かなりキツキツ。これ、うまいこと入るんやろか?と思い、

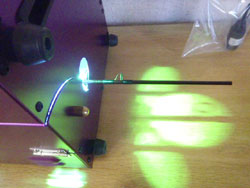

テスト。横にドライモーターをセットし、回していると仮定して、

テスト。横にドライモーターをセットし、回していると仮定して、 ハードナーを移動させて、ブランクにかむせようとすると・・・・

ハードナーを移動させて、ブランクにかむせようとすると・・・・ なんとですね、フタがひっかかるん!

なんとですね、フタがひっかかるん!おいおい、干渉せんように高さ調節して、平行移動でなんでひっかかるん???

で、よーに見てみると、なんとフタが微妙にナナメ上に向かってあがっとん。

で、よーに見てみると、なんとフタが微妙にナナメ上に向かってあがっとん。 原因はチョウツガイ。

原因はチョウツガイ。 こいつのネジの頭と頭が接触して、ナナメ上にそそりたっとんよ〜〜〜(涙)

こいつのネジの頭と頭が接触して、ナナメ上にそそりたっとんよ〜〜〜(涙) で、このナナメ上に反りたったカバーに当たらんように高さを調節すると、今度は本体側のボディに干渉。

で、このナナメ上に反りたったカバーに当たらんように高さを調節すると、今度は本体側のボディに干渉。つまり、使用方法としては、

斜め上から斜め下に向かってえぐりこむようにして撃つべし!なんですわ。がしかし、ドライモーターで回しながらそんなことが出来るはずがなく、

斜め上から斜め下に向かってえぐりこむようにして撃つべし!なんですわ。がしかし、ドライモーターで回しながらそんなことが出来るはずがなく、東邦に、どうやって使うんじゃい!?と聞いてみたところ、なんと、

例えば、矢印のコーティングをしようとしたときは、ドライモーターを回しながら塗り、本体を手前にスライドさせてUV照射させるんだそうな・・・

例えば、矢印のコーティングをしようとしたときは、ドライモーターを回しながら塗り、本体を手前にスライドさせてUV照射させるんだそうな・・・ほんだらローラーあったらでけんじゃろ?そして、背の低いガイドだったらいざ知らず、KL−HガイドとかLC16Mなんかの背の高いガイドはどげんするとじゃろうね?

兎に角、要改造の道具ですわ、コレ。フィールドテストが足らなくて、細かいところの設計サイズが全然なっとらん。

そしてもう一つ気づいた問題点は、アルミむき出しの本体部。特にブランク入り口の両端。スライドさせて照射させるときは、高確率で、ブランクが干渉します。

そしてもう一つ気づいた問題点は、アルミむき出しの本体部。特にブランク入り口の両端。スライドさせて照射させるときは、高確率で、ブランクが干渉します。すると、アルミの削り跡に接触してキズがいくんですわ。

グリップの実験をした時に、

グリップの実験をした時に、 そのアルミ跡のせいでキズがいっとんですわ。

そのアルミ跡のせいでキズがいっとんですわ。 そのリスクを押さえる為にマスキングテープでアルミの緩衝材にしました。

そのリスクを押さえる為にマスキングテープでアルミの緩衝材にしました。で、平行移動でブランクを照射機の中に入れられるようにするため、フタも改造せんといけん。

考えたのは、コレ!コンパネにマグネットを挟んだもの!

考えたのは、コレ!コンパネにマグネットを挟んだもの! で、本体にはちょっと両面テープがなかったのでマスキングテープでやってるからみっともないんですけど、鉄ワッシャをくっつけています。

で、本体にはちょっと両面テープがなかったのでマスキングテープでやってるからみっともないんですけど、鉄ワッシャをくっつけています。 で、どーするかっつーと、コーティングが終わったブランクにUVハードナーを移動させて照射させ、

で、どーするかっつーと、コーティングが終わったブランクにUVハードナーを移動させて照射させ、

あとはマグネットで板をポン付け!照射の光を漏らさないようにするっつースグレモノw入り口を最も広く使うにはおそらく、これがベストだと考えます。

あとはマグネットで板をポン付け!照射の光を漏らさないようにするっつースグレモノw入り口を最も広く使うにはおそらく、これがベストだと考えます。 ってなわけで実践。適当なブランクにスレッド巻いてハードナーの横で回転。

ってなわけで実践。適当なブランクにスレッド巻いてハードナーの横で回転。 で、スイッチを入れたらUV照射が始まるんですが、なんせ光が強いので、ハードナーの真横でやって、漏れた光で硬化しないかが最大の焦点。

で、スイッチを入れたらUV照射が始まるんですが、なんせ光が強いので、ハードナーの真横でやって、漏れた光で硬化しないかが最大の焦点。 漏れている光の真横でやったんですが、いけましたw固まらずにコーティングできましたwランプに直視させない限りいけますねw

漏れている光の真横でやったんですが、いけましたw固まらずにコーティングできましたwランプに直視させない限りいけますねw アルコールランプもいけましたw

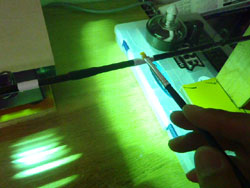

アルコールランプもいけましたw で、あとはUVハードナーの板を外して、コーティングさせたスレッドにランプの光を当てます。

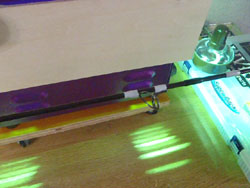

で、あとはUVハードナーの板を外して、コーティングさせたスレッドにランプの光を当てます。 ものの10秒で指触乾燥までもっていけます。1回目はスレッドに樹脂をしみこませての硬化。

ものの10秒で指触乾燥までもっていけます。1回目はスレッドに樹脂をしみこませての硬化。 この状態で2回塗りに入ります。

この状態で2回塗りに入ります。

それにUVハードナーを突っ込み、ふたをします。今回は抜き跡のカットをするので、本硬化。タイマーはマグネットのクリップに止められるので便利w

それにUVハードナーを突っ込み、ふたをします。今回は抜き跡のカットをするので、本硬化。タイマーはマグネットのクリップに止められるので便利w で、東邦推奨の8分でセットしました。

で、東邦推奨の8分でセットしました。 8分間、ネットなんかして油を売り、その間、グルグルとUVを照射されていますw

8分間、ネットなんかして油を売り、その間、グルグルとUVを照射されていますw で、いちおうカチカチにはなったけどツルツルまではいかない。若干指が引っかかります。本硬化までは逝ってないですね。8分じゃたりなかったということです。UVコートは太陽光では本硬化まで逝かないので、照射不足だったら永遠に照射不足になります。エポキシみたいに、半硬化でも時間が経てば本硬化という具合にならないので、それが難点で、UV照射時間がキモになります。だもんで、余裕を持った照射時間の設定が必要だと思いました。

で、いちおうカチカチにはなったけどツルツルまではいかない。若干指が引っかかります。本硬化までは逝ってないですね。8分じゃたりなかったということです。UVコートは太陽光では本硬化まで逝かないので、照射不足だったら永遠に照射不足になります。エポキシみたいに、半硬化でも時間が経てば本硬化という具合にならないので、それが難点で、UV照射時間がキモになります。だもんで、余裕を持った照射時間の設定が必要だと思いました。 がしかし、抜き跡のカットは十分出来るレベルなので、作業を次に進めます。思えば、この時点で本硬化まで逝かなくても、抜き跡のカットが出来るレベルの硬化ならば作業上、問題ないですよね。さすがに10秒とかだったら、表面だけが硬化していてカットできない状態ですけど、5分も照射すれば作業場は全く問題ないため、2回塗りの時点では本硬化の照射時間は必要ないですね。

がしかし、抜き跡のカットは十分出来るレベルなので、作業を次に進めます。思えば、この時点で本硬化まで逝かなくても、抜き跡のカットが出来るレベルの硬化ならば作業上、問題ないですよね。さすがに10秒とかだったら、表面だけが硬化していてカットできない状態ですけど、5分も照射すれば作業場は全く問題ないため、2回塗りの時点では本硬化の照射時間は必要ないですね。 で、抜き跡の処理もバッチリできたので、

で、抜き跡の処理もバッチリできたので、 3回塗り。これでフィニッシュの予定です。

3回塗り。これでフィニッシュの予定です。 で、本硬化。タイマーは10分に延長しました。

で、本硬化。タイマーは10分に延長しました。 で、これが出来上がった樹脂。まずまずですが、どうも両端の厚みの違いが気になります。UVコートは時間が経っても、UVを当てない限り、粘りが出ないため厚盛りにすると、中央に集まって垂れてくる現象が起きます。ランプで中央にタレて、それをフデで両端に寄せたらすばやいUV照射が求められますね。

で、これが出来上がった樹脂。まずまずですが、どうも両端の厚みの違いが気になります。UVコートは時間が経っても、UVを当てない限り、粘りが出ないため厚盛りにすると、中央に集まって垂れてくる現象が起きます。ランプで中央にタレて、それをフデで両端に寄せたらすばやいUV照射が求められますね。で、表面の様子ですが、カチカチなんですけど、まだツルツルまで入っていません。

スグ横にあってすでに硬化させたスレッドのコーティングとはツルツルさが明らかに違います。つまり、10分でも足りなかった。

スグ横にあってすでに硬化させたスレッドのコーティングとはツルツルさが明らかに違います。つまり、10分でも足りなかった。東邦の説明では8分とのことですが、これはあくまで目安であり、ドライモーターの回転スピードによって照射時間は変わってくると思います。モーターのスピードが速くなればなるほど照射時間が長くなる関係にあります。そんなわけで、次は13分でやってみます。

続いてガイドコーティング。MN16のダブルフットのコーティングで実験です。

続いてガイドコーティング。MN16のダブルフットのコーティングで実験です。 まずは1発目のコーティングはガイドのフット下のスキマにしっかりと樹脂を充填させる。エポキシではやりにくいこの作業も、チューブから直接フット部分に押し込めるので、クソ楽です♪

まずは1発目のコーティングはガイドのフット下のスキマにしっかりと樹脂を充填させる。エポキシではやりにくいこの作業も、チューブから直接フット部分に押し込めるので、クソ楽です♪ ある程度塗ったら薄くしみこませるようにコーティングさせ、

ある程度塗ったら薄くしみこませるようにコーティングさせ、 照射10秒。

照射10秒。 続いて2回塗り。

続いて2回塗り。 で、抜き跡カットのための照射。一応、10分でやってみました。次やるときは5分でやります。

で、抜き跡カットのための照射。一応、10分でやってみました。次やるときは5分でやります。 で、案の定、本硬化まではいっておらず、抜き跡のカットはいけましたw

で、案の定、本硬化まではいっておらず、抜き跡のカットはいけましたw

で、3回目のコーティングで、13分に延長してみました。

で、3回目のコーティングで、13分に延長してみました。 で、硬化チェック、いけましたwwwおそらく、10RPMのドライモーターは照射時間は13分です。ツルツルカチカチwエポキシのコーティング後3日目と同じ状態。

で、硬化チェック、いけましたwwwおそらく、10RPMのドライモーターは照射時間は13分です。ツルツルカチカチwエポキシのコーティング後3日目と同じ状態。いざ使えるようになってみると、クソ楽ですよこれw

量る手間要らないし、混ぜる手間要らないし、捨てることもないし、エポキシで10日かかる作業がわずか20分足らずで出来ますからねwww

で、本格的な練習をやってみます。安戸池スペシャルでUVハードナーを使う予定ですけど、一応、フルガイドコーティングするのがどんなモンなんかちゅうのをよーに知った上で使わんとエライことになりそうですし、こいつは手間がかからないので、フルコーティングもそんなに時間かからんじゃろうと思うので、雷魚1年目で使って、もう使わなくなったので、売りに行ったけど、1500円にしか査定されなかったので売らずにもって帰ったマニューバースティックで練習してみます。

で、本格的な練習をやってみます。安戸池スペシャルでUVハードナーを使う予定ですけど、一応、フルガイドコーティングするのがどんなモンなんかちゅうのをよーに知った上で使わんとエライことになりそうですし、こいつは手間がかからないので、フルコーティングもそんなに時間かからんじゃろうと思うので、雷魚1年目で使って、もう使わなくなったので、売りに行ったけど、1500円にしか査定されなかったので売らずにもって帰ったマニューバースティックで練習してみます。 バラして(青メタ剥いだら銀の跡がでてきたど?なんで???)

バラして(青メタ剥いだら銀の跡がでてきたど?なんで???) かなり適当に巻いて、練習やってみます。

かなり適当に巻いて、練習やってみます。そんで、UVハードナー用の設備も着々と準備しておりまして、

こんな感じにしあがっておりますw長さ、3.10mですわw

こんな感じにしあがっておりますw長さ、3.10mですわw ミソなんがスタンドライトで、これでエア抜きチェックがしやすくなりますw

ミソなんがスタンドライトで、これでエア抜きチェックがしやすくなりますw

で、ドライモーターも改造して、UVハードナーの中にスッポリと入る高さにセッティングしましたw

で、ドライモーターも改造して、UVハードナーの中にスッポリと入る高さにセッティングしましたw そんで、中に入れたら、あらかじめ準備していたフタをしめて、待つだけw

そんで、中に入れたら、あらかじめ準備していたフタをしめて、待つだけwこれで準備は整ったので、UVコートの調合に入ります。

基礎実験で、雷魚ロッド用UVコートの配合を模索しており、ソフト:ハード=2:1だったもので、

UVコートのソフトを12g。

UVコートのソフトを12g。 ハードを6gいれ、2:1配合できましたw

ハードを6gいれ、2:1配合できましたw

これを廃棄したソルベントの容器の中に移し、これでUVコートの塗布を行うことにします。

これを廃棄したソルベントの容器の中に移し、これでUVコートの塗布を行うことにします。

で、実践前の採集チェック。適当にたらして、照射5分で様子を見ました。

で、実践前の採集チェック。適当にたらして、照射5分で様子を見ました。 結果はバッチリw効果不良にもなっておらず、やりこさ、傷の付きにくさ、ともに最高レベルの樹脂となっておりますw

結果はバッチリw効果不良にもなっておらず、やりこさ、傷の付きにくさ、ともに最高レベルの樹脂となっておりますwこれなら厚塗りしてもクラックが入ることはまずないでしょうwというわけで、ホントのホントの実践に入ります。

で、もうひとつ実験をしたくて、それは、ドライモーターを使用したときのUVコートの完全硬化の条件の模索です。

ソフトとハードだったら、ソフトのほうが照射時間は短くてよくて、これは配合しているモノなので、照射時間の大体の目安をつけておきたいこと。それと、UV照射はドライモーターが回っている場合、完全硬化にかかる時間が長くなる傾向があり、それはモーターの早さにも影響があるからです。

一般的には8分らしいですが、それは今現在、私が使っている10RPMモーターでも8分なのか?それを探ってみたいと思います。

というわけで、さっそく実戦いってみましたw

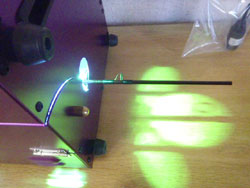

適当なブランクをドライモーターで回しつつ、

適当なブランクをドライモーターで回しつつ、 配合したUVコートを2,3滴たらし、筆でならした後、アルコールランプでエア抜き。

配合したUVコートを2,3滴たらし、筆でならした後、アルコールランプでエア抜き。 そして回っているブランクにゴマ付きの台車に乗ったUVハードナーをイン。

そして回っているブランクにゴマ付きの台車に乗ったUVハードナーをイン。 完全に入ったところで、フタを閉め、

完全に入ったところで、フタを閉め、 タイマーは5分にセットしました。

タイマーは5分にセットしました。 5分後、取り出してみましたが、若干やわい?いやでもツルツルだし、これはソフトが多いからこうなっているのかな?薄いからやりこいと感じるだけで、実際は完全硬化なのかな?若干、ほんの若干、ツメが引っかかるような感じです。

5分後、取り出してみましたが、若干やわい?いやでもツルツルだし、これはソフトが多いからこうなっているのかな?薄いからやりこいと感じるだけで、実際は完全硬化なのかな?若干、ほんの若干、ツメが引っかかるような感じです。そんなわけで、もう3分追加して、合計8分という条件でチェックしてみました。

すると、完全にOKだと思いますw

すると、完全にOKだと思いますw5分でもいけそうな気はするんですが、メーカー推奨の時間もあるんで、素直に8分固定が良いと思います。10RPMのモーターでも問題なく回っております。

そんなわけで、いよいよ、実戦テスト。前回テキトーに巻いたマニューバースティックで実戦しながら、UV樹脂のコーティングに関する作業を煮詰めていこうと思います。

そんなわけで、いよいよ、実戦テスト。前回テキトーに巻いたマニューバースティックで実戦しながら、UV樹脂のコーティングに関する作業を煮詰めていこうと思います。 まずは、蛍光灯でブランクを明るく照らした後、UVコートをボトルからたらし、フデでならしていきます。

まずは、蛍光灯でブランクを明るく照らした後、UVコートをボトルからたらし、フデでならしていきます。 なお、いきなりタレて接着剤が落ちたので、何らかの防護策をとっておいたほうがいいです。ワタシはリールのOHで使うマグネット皿をタレ対策に使っています。

なお、いきなりタレて接着剤が落ちたので、何らかの防護策をとっておいたほうがいいです。ワタシはリールのOHで使うマグネット皿をタレ対策に使っています。 UVハードナーの幅が約25cmあり、コーティングは2つずつだったらいけるので、2個ずつコーティングして作業してみることにしました。

UVハードナーの幅が約25cmあり、コーティングは2つずつだったらいけるので、2個ずつコーティングして作業してみることにしました。 あたりまえですが、フタを閉めておかないと、硬化しちゃうので、フタを閉め、

あたりまえですが、フタを閉めておかないと、硬化しちゃうので、フタを閉め、

コーティングします。

コーティングします。 はじめは薄塗りでUV照射。10秒くらいで50%くらい固まるので樹脂をチェック。すると、ちょっと薄いかな?ここでのポイントは抜き跡の処理ですので、抜き跡の部分にナンボか樹脂が乗るようにします。目安は糸目が消えるくらいです。

はじめは薄塗りでUV照射。10秒くらいで50%くらい固まるので樹脂をチェック。すると、ちょっと薄いかな?ここでのポイントは抜き跡の処理ですので、抜き跡の部分にナンボか樹脂が乗るようにします。目安は糸目が消えるくらいです。繰り返し言ってますが、ちょっと足したほうがいいほうが・・・ってなったとき、エポキシみたいに2液を測る手間、混ぜる手間がないのでクソ楽です♪

そこから、さらにUV照射。今回はデザインナイフで抜き跡の凸をカットするため、しっかりと硬化させます。

そこから、さらにUV照射。今回はデザインナイフで抜き跡の凸をカットするため、しっかりと硬化させます。 だもんで、タイマーは8分にセットします。

だもんで、タイマーは8分にセットします。

8分後、固まったので、カッターで切ります。

8分後、固まったので、カッターで切ります。 これもいい具合に切れましたw

これもいい具合に切れましたw そんで、本格的な2回目のコーティングに入ります。これもチューブから出して塗るだけなんで、すっごい早いですw

そんで、本格的な2回目のコーティングに入ります。これもチューブから出して塗るだけなんで、すっごい早いですw エア抜きした後、

エア抜きした後、 UV照射。

UV照射。 10秒くらいしたら、最後のコーティング、3回塗りを行い、UV照射。

10秒くらいしたら、最後のコーティング、3回塗りを行い、UV照射。今度は完全乾燥狙いで、8分にしています。

完成したのがコレ。あんまし見栄えが良くないw

完成したのがコレ。あんまし見栄えが良くないwUVコート、けっこうねばくて、ジャストエース以上、フレックスコートハイビルド以下くらいの粘性です。

だもんで、3回塗りは抑えて、2回塗りくらいでフィニッシュかけたほうが良さそうです。もしくは追加で塗るコーティングをかなり薄くするか。

で、この日は子どもの世話があるので、2個にて終了。写真撮りながらだったんで手間取りましたが、実際の作業時間は15分くらいのもの。

15分で、ガイド2個の3回塗りが出来てしまうことが驚きですwww

で、次の日、今度は、残りのガイド全部一気にやろうと思い、挑戦してみました。・

で、次の日、今度は、残りのガイド全部一気にやろうと思い、挑戦してみました。・今までは2個ずつコーティングして、硬化させて削ってという作業をしていましたが、今回は残りのガイドを全部コーティングした後、ハードナーを移動させながら、2個ずつ硬化させる方法を取ります。

んで、早速コーティング開始。繰り返しになりますが、測る手間、混ぜる手間がないのでクソ楽です。作業がイキナリスタートできますw

んで、早速コーティング開始。繰り返しになりますが、測る手間、混ぜる手間がないのでクソ楽です。作業がイキナリスタートできますw抜き跡の処理があるので、1回目のコーティングを結構厚めにしています。1回目は薄塗りにして、10秒くらい硬化させた後、また薄く塗ってという繰り返しをしたほうが間違いがないのですが、めんどくさいのと、あと、このUVハードナー、結構ねばいので、スレッドへの染み込みが甘くて、一発目のコーティングは結構もっちり塗ったほうが染みてくれるので、そっちのほうが適していると思います。

んで、また、これ、ネバイので、ガイドのフット下へ落ちてくれるのが苦手で、結構もっちりとつけなきゃ、下に落ちてくれません。

んで、また、これ、ネバイので、ガイドのフット下へ落ちてくれるのが苦手で、結構もっちりとつけなきゃ、下に落ちてくれません。 こんな感じで、結構、たくさんつけて、アルコールランプであぶると、タレてくるので、

こんな感じで、結構、たくさんつけて、アルコールランプであぶると、タレてくるので、 そのタレを両端に寄せるような感じでやったほうがいいです。

そのタレを両端に寄せるような感じでやったほうがいいです。一通り塗り終えました。エポキシみたいに、ねばくなったので、また測って作り直しということがないです。粘性は常に一定wwwこれも最高ですw

あと、フデですが、エポキシでやる場合は、時間が経つと粘性が上がってくるエポキシの物性上、広範囲のスレッドは、なるべく短時間で作業を終わらせるほうが効率がいいので、広いフデを使います。そのため、広いフデをたくさん使うんですが、UVコートの場合、時間が経つと粘性が上がるということがないんで、早い話、チューブで塗った後、アルコールランプでなじませて、タレかけた接着剤を広げて整えるだけなんで、広いフデがいりません。また、照射しないと固まらないのでフデ先が固着することがなく、

あと、フデですが、エポキシでやる場合は、時間が経つと粘性が上がってくるエポキシの物性上、広範囲のスレッドは、なるべく短時間で作業を終わらせるほうが効率がいいので、広いフデを使います。そのため、広いフデをたくさん使うんですが、UVコートの場合、時間が経つと粘性が上がるということがないんで、早い話、チューブで塗った後、アルコールランプでなじませて、タレかけた接着剤を広げて整えるだけなんで、広いフデがいりません。また、照射しないと固まらないのでフデ先が固着することがなく、だもんで、フデの選定で神経を使うことがなく、使い捨てのフデにかかるコストが安くなるので、これも魅力かなと思います。

で、タイマーで8分測りながら2個ずつ硬化させていきます。

で、タイマーで8分測りながら2個ずつ硬化させていきます。ここで思ったのですが、結構めんどいです。

エポキシなら、塗り終わったら、そのままほっておいたらそれで終了なんですが、UVコート、「紫外線を照射しきらないと終わらない」ため、塗り終わった後、ガイド2個を8分照射させて、終わったら、次のガイド2個に移って、同じように8分照射させて、

という感じなので、8分ごとに作業があるので、これがめんどくさいです。例えば10個コーティングだったら、5×8分=40分は離れられないというわけ。どんな用事が出来ても、塗った以上、必ず、40分は作業しなければならない。エポキシだったら、一気に塗り終わったら、あとはほっておくだけなんですが、UVコートはそれが出来ない。それがデメリットだと思いました。

そして、ガイド2個分の照射が終わったところでトラブル。

子どもが泣き出しました(汗)

急遽中止。

とはいえ、UVハードナーの照射が終わってないので、照射しっぱなしで、子どもの世話をして、タイマーが8分を伝えるので、急遽、次のガイドに移って・・・・たら、子どもがまた泣き出して・・・・

とはいえ、UVハードナーの照射が終わってないので、照射しっぱなしで、子どもの世話をして、タイマーが8分を伝えるので、急遽、次のガイドに移って・・・・たら、子どもがまた泣き出して・・・・子どもの世話をしながら、ガイドを次々に照射させるのは至難の業。

8個一気にやったのを後悔しました・・・・。

8個一気にやったのを後悔しました・・・・。が、子どもの世話をしつつ、とりあえずテストは続けていて、

厄介だなと思ったのが、バットコーティングのスレッドで、グリップ差込口のところのスレッドとネーム上のスレッドが離れすぎていて、一気に照射させることが出来ません。UVハードナー、もうちょっと長くてもいいかな?と思いました。ということはですね、「ダイヤモンドラップとかシェブロンとかの長いスレッドコーティングは約20cm以上は出来ない」ってわけです。

厄介だなと思ったのが、バットコーティングのスレッドで、グリップ差込口のところのスレッドとネーム上のスレッドが離れすぎていて、一気に照射させることが出来ません。UVハードナー、もうちょっと長くてもいいかな?と思いました。ということはですね、「ダイヤモンドラップとかシェブロンとかの長いスレッドコーティングは約20cm以上は出来ない」ってわけです。 んで、子どもの世話の都合上、最後のグリップ根元のスレッドは30分も照射し続けました。紫外線なんで、ネームが色あせるかな?と思ったんですが、意外にも絶えておりますwネーム部の色あせはあんまし気にしなくて良さそうですw

んで、子どもの世話の都合上、最後のグリップ根元のスレッドは30分も照射し続けました。紫外線なんで、ネームが色あせるかな?と思ったんですが、意外にも絶えておりますwネーム部の色あせはあんまし気にしなくて良さそうですwそして、出来上がったコーティングを見てトラブル発覚。

なんと、バット部分のコーティングとバットガイドがタレ固まっております・・・・。

なんと、バット部分のコーティングとバットガイドがタレ固まっております・・・・。 そして、タレたところは、大型の気泡が噛んでるじゃありませんか!?なんで!?

そして、タレたところは、大型の気泡が噛んでるじゃありませんか!?なんで!?それから、色々と試行錯誤して、原因を解明しました。

まず、タレについてですが、UVコート、モッチリ塗ってエア抜きして、タレかかった接着剤をフデで両端に追いやり、タル型のコーティングにしますが、エポキシだったらね、時間と共に粘性があがるんで、タレそうでタレなくて、そのままいい感じに固まってくれるんですが、UVコートの場合、「照射しない限り、粘性は変わらない」んで、両端に追いやった樹脂は時間が経っても粘性変わらないんで、

まず、タレについてですが、UVコート、モッチリ塗ってエア抜きして、タレかかった接着剤をフデで両端に追いやり、タル型のコーティングにしますが、エポキシだったらね、時間と共に粘性があがるんで、タレそうでタレなくて、そのままいい感じに固まってくれるんですが、UVコートの場合、「照射しない限り、粘性は変わらない」んで、両端に追いやった樹脂は時間が経っても粘性変わらないんで、 結局、「重力に従って、また中央に移動してタレてくる」わけです。

結局、「重力に従って、また中央に移動してタレてくる」わけです。そこへUV照射させることで、タレたままかたまっちゃうわけ。そして、UVコートはエポキシみたいに、じわりじわりと固まる樹脂ではなくて、UV照射によって、一気に固まる樹脂なんで、もっちりと塗った部分がタレた部分が一気に固まるから、タレ落ちる直前にUV照射すると、タレた部分が固まるのが若干遅くて、それが下部の固まった樹脂のうえに固まりながらタレて、こんなになっちゃうわけ。

で、これは当然、長距離スレッドのほうがつける接着剤の量が多いので顕著に出やすく、今回の実験では、長距離ラッピングのバット付近で見られたというわけ。

だから、フデで塗った後、時間が経てば、中央に移動してタレてくるリスクがあるので、やはり、ガイドコーティングは一気にやらずに、UVハードナーに入れる予定のコーティングだけやれば言いと思います。

思ったんですが、2個のコーティングを照射中に、次のコーティング(2箇所)を塗っておけば、無駄ない作業が出来ると思いますw

で、気泡ですが、これは「反応熱」によるものだと思います。フロッグチューニングでUV接着剤を使うと良く分かるんですが、UV接着剤、紫外線を当てると、すごい熱が出ます。もうやけどするくらいの・・・。

で、モッチリ塗ったコーティングの場合、UVを照射させることで、瞬間的にかなりの熱が樹脂に加わるんですよ。

観察してるとですね、厚塗りのコーティングをして、一気にハードナーの中に入れると、樹脂から煙が出て来て硬化しています。この時、瞬間的に樹脂が沸騰して、気泡が出て、さらに一瞬で固まるため、その気泡がかんだままの状態で、硬化し、こうなったんだと思います。

顕著に出ているのがこのテストで、一発目をかなり厚めに塗ったら、煙を出しながら硬化し、結果、こーゆーブツ状の気泡が噛んでいます。

顕著に出ているのがこのテストで、一発目をかなり厚めに塗ったら、煙を出しながら硬化し、結果、こーゆーブツ状の気泡が噛んでいます。 さらに、そこからもう一発、追加で厚塗りテストをして硬化させて、ここでもトラブル。

さらに、そこからもう一発、追加で厚塗りテストをして硬化させて、ここでもトラブル。コーティングが一部だけ、尖がりました。

写真じゃ、すげーわかりにくいんですけどね、左の写真が正常。右の写真がトンガリ状態。反射の角度が若干違っているでしょう?

写真じゃ、すげーわかりにくいんですけどね、左の写真が正常。右の写真がトンガリ状態。反射の角度が若干違っているでしょう? 断面図でいうと、こんな感じ。

断面図でいうと、こんな感じ。で、この原因ですけど、これも厚塗りしているから、ハードナーの中に入れることで、照射と同時に、猛烈な反応熱が出ます。もし、厚塗りしていると、反応熱で瞬間的に粘性が低くなり、瞬間的にタレたところが一瞬で硬化し、凸の出たコーティングになるんじゃないかと思います。

以上、時間が経つとタレる点、反応熱で気泡が噛み、コーティングがに凹凸が出来る点。

UVコーーティングで、留意すべき点は、上記3点にあると思います。エポキシじゃ、じわじわと固まってくるのでこんなトラブルはまず起こらないんですが、一瞬で固まるUVコートならでわのトラブルだと思います。

当然、こんなコーティングはご法度ですから、対策としては、一気に固まらないようにすることでしょう。

トラブルが出るのは、UV照射の瞬間ですから、瞬時に硬化させるのではなく、じわりじわりと硬化させることで対策を取ることにします。

ドライモーターでまわしているところに、イキナリ、ハードナーをぶち込むのではなく、ハードナーのフタをあけた状態でしばらく回して、じわじわと硬化させ、あらかた硬化してからランプの真下にぶち込むこと。

つまり、一気に硬化させずに、最初だけジワジワと硬化させることが大事なんだと思いました。

なんにせよ、UVコーティング、なかなか厄介です。エポキシのようには行きません。使っている人がいないため、情報が何もなく、そして、説明書にも注意書きが全くないため、かなりの練習と失敗、試行錯誤が必要です。

結構、曲者ちや!

でも、ようやく、実践出来るレベルの情報が整いました。

次回は、実践のまとめを別途紹介します。