UV環境にてロッドビルディングを初めて、2年。製作したロッドは、シャドウライズ、Jraiden、ブッシュトレーサー、ガン77、復活Jraidenと、5本目に突入し、結構たくさん泣きを見ました(涙)

一旦スレッドを巻いて、コーティング。

一発目のコーティングは完全に制御できるんですが、問題はそこから。

2回目、3回目のコーティングで、

嗚呼!

ってなって、再びスレッドを解いて巻きなおし。

ってなって、再びスレッドを解いて巻きなおし。これを何回やっただろうか・・・・。

UVコーティングは一言でいって、クセ者です。

ロッドビルディングも、いくとこまでいくと、コーティングのカタチがキレイかどうかになってきます。

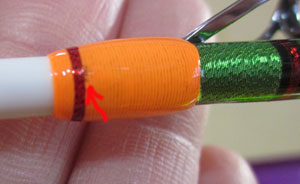

例えば、コレはカッコ悪いコーティング。

例えば、コレはカッコ悪いコーティング。

コレはカッコイイコーティング。

コレはカッコイイコーティング。違いが分かるでしょうか?コーティングがイビツで、でこぼこしたような感じになっているコーティングは見栄えが良くありません。なるべく、ガイドの裏側をまっすぐにして、ガイドのフットの凹凸がギリギリ隠れるくらいのコーティング。それを全ガイド、同じような形状に統一すること。これが出来るかどうかがビルダーの実力だと思います。エラそうなこといってますが、私も全然ダメなほうです。

そのため、仕上がりにこだわるビルダーはコーティングのカタチを操る技量が必要になってきます。その際、活用するのが接着剤の粘性です。

一般的にロッドビルディングで使われるエポキシは撹拌後、約5分ほどで粘性が上がってきます。撹拌直後の粘性が低い状態は、接着剤がスレッドに染みやすい反面、重力にしたがって、コーティングは中央にタレようとします。

その時に一気に、2,3個スレッドコーティングをして、アルコールランプで気泡も抜いておきます。粘性が低いほうが気泡も抜けやすいです。

そして、粘性が上がってきて、水あめ手前の時にランプを執拗に当てて、瞬間的に粘性を下げます。

そうすると、エポキシは粘性が下がり、重力に従ってナミダが出来ますので、

そうすると、エポキシは粘性が下がり、重力に従ってナミダが出来ますので、 フデでナミダの先端をつかみ、両サイドに移動させます。エポキシの温度が戻ったら粘性が一気に上がりますから、水あめ状態のエポキシはフデで操られたカタチのまま、硬化します。

フデでナミダの先端をつかみ、両サイドに移動させます。エポキシの温度が戻ったら粘性が一気に上がりますから、水あめ状態のエポキシはフデで操られたカタチのまま、硬化します。 こうして、このような状態のエポキシのカタチが出来ます。

こうして、このような状態のエポキシのカタチが出来ます。ところが、UVコーティングの場合、粘性が変わらないので、常にナミダの状態になりやすく、コーティング形状を操る作業がなっかなか出来ません。

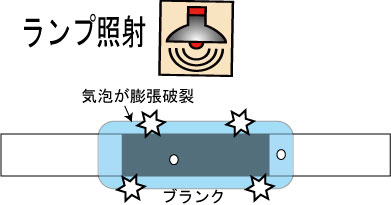

また、硬化するときは、ランプをあてたら、一瞬で固まり、また硬化の際に猛烈な反応熱を伴います。

これがクセ者なんです。

まず、熱についてですが、指にUV接着剤を塗った状態で照射させたら焼けどしそうなくらいの熱が出ます。メーカーに問い合わせてみると、おおむね60℃近い温度になるようですが、瞬時に60℃近い温度になり、そして接着剤はUV照射直後に固まりますから、その結果、どうなるかというと、

ピンホールが出来ます。

ピンホールが出来ます。これはどうしてか、自分なりに解析してみましたが、原因はおそらくコレ。

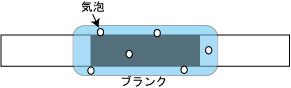

UVコーティングは撹拌する手間がないため、エポキシに比べると混入する気泡の数は少ないですが、それでもフデの毛先から入る気泡もあり、ゼロではありません。ミクロの気泡が少なからず混入し、エポキシもそうですが、そういった気泡というものは、

いくらランプで炙っても100%除去することは出来ません。

いくらランプで炙っても100%除去することは出来ません。 その気泡の残渣が、

その気泡の残渣が、 UV照射時の発熱によって膨張し、抜けた瞬簡に硬化。

UV照射時の発熱によって膨張し、抜けた瞬簡に硬化。 結果、このような気泡が発生すると思われます。

結果、このような気泡が発生すると思われます。 また、これなんかはひどい気泡残りですが、こーゆーのはガイドのフット下のスキマが完全に充填されておらず、それがUV照射時に膨張&抜けかけて硬化し、起こるものと思います。ホントね、硬化前はなかったんよ、この気泡???

また、これなんかはひどい気泡残りですが、こーゆーのはガイドのフット下のスキマが完全に充填されておらず、それがUV照射時に膨張&抜けかけて硬化し、起こるものと思います。ホントね、硬化前はなかったんよ、この気泡??? また、ダブルラッピングの下塗り一発目のコーティングでも気泡が顕著に出ることがあります。

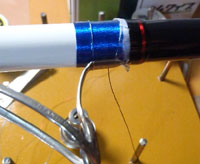

また、ダブルラッピングの下塗り一発目のコーティングでも気泡が顕著に出ることがあります。 これは、下塗りはメタリックスレッドを多用し、メタリックスレッドはそれ自体が表面がザラザラで気泡が残り易いスレッドだから、気泡が抜け切らずに、

これは、下塗りはメタリックスレッドを多用し、メタリックスレッドはそれ自体が表面がザラザラで気泡が残り易いスレッドだから、気泡が抜け切らずに、 膨張硬化して残るのだと思われます。

膨張硬化して残るのだと思われます。※これについては、コチラで、解決済みです。参考に。

続いて、これまたよく起こるトラブルで、異物がかむということがあります。

これなんかがそうですが、この原因は、

これなんかがそうですが、この原因は、 上側に付いているファンだと思います。

上側に付いているファンだと思います。UVハードナーは冷却装置として上側にファンが付いており、常に容器の中に風が送り込まれます。

その風に乗って結構ホコリが混入し、照射機のフタから出てきたホコリが接着剤に付着し、そのまま照射機内に入って硬化。こうして異物がかみます。

最後にイチバン厄介なトラブルを紹介します。

コーティングのシワ、タレ、チヂミです。

コーティングのシワ、タレ、チヂミです。これは仕上げのコーティング時に良く起こります。

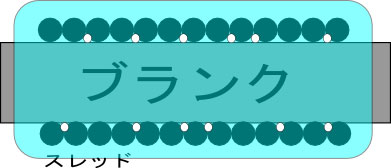

通常、コーティングはフデでやる関係上、どうしてもハケ目が残ってしまいます。

通常、コーティングはフデでやる関係上、どうしてもハケ目が残ってしまいます。 そのため、仕上げのコーティングでは、樹脂をある程度盛って、わざとタレさせながら、

そのため、仕上げのコーティングでは、樹脂をある程度盛って、わざとタレさせながら、 そのタレをフデ先で誘導するというカタチで、キレイなコーティング形状を形作ります。

そのタレをフデ先で誘導するというカタチで、キレイなコーティング形状を形作ります。しかし、UV接着剤は粘性が低く、左右に移動させると中央にフデ目が残るため、仕上げのコーティングでは、ある程度の厚塗りが必須で、その厚塗りがUVコーティングでは不具合を起こします。

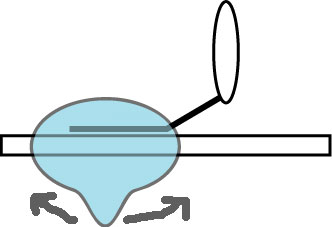

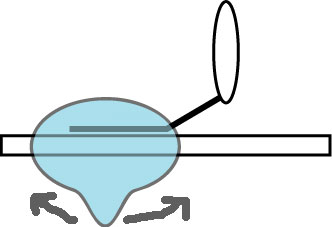

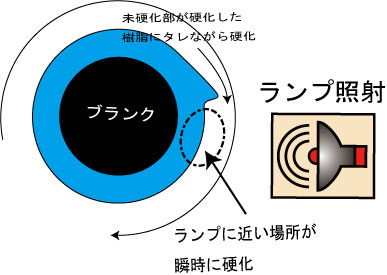

タレながら硬化する様子を観察すると、こうなっています。

ブランクにUV接着剤を厚塗りさせた状態で、ドライモーターを回転させるとこんな感じですが、

ブランクにUV接着剤を厚塗りさせた状態で、ドライモーターを回転させるとこんな感じですが、 それに、UV照射をさせるとどうなるか?UVハードナーの構造上、ランプから照射されたUVはフタからもれるカタチでブランクに照射されるため、実戦では、ブランクに対してUVは真横から来ます。

それに、UV照射をさせるとどうなるか?UVハードナーの構造上、ランプから照射されたUVはフタからもれるカタチでブランクに照射されるため、実戦では、ブランクに対してUVは真横から来ます。 すると、UVが照射された場所が一瞬で硬化しますが、樹脂が厚塗りになっているので、モッチモチになっている樹脂が降下した樹脂の上にタレてきて、それが一瞬で硬化。結果、タレかけの状態で硬化してしまうというわけです。チヂミもプロセス的には同様の過程を経て形成されます。

すると、UVが照射された場所が一瞬で硬化しますが、樹脂が厚塗りになっているので、モッチモチになっている樹脂が降下した樹脂の上にタレてきて、それが一瞬で硬化。結果、タレかけの状態で硬化してしまうというわけです。チヂミもプロセス的には同様の過程を経て形成されます。 これなんかは良い例です。

これなんかは良い例です。以上、「気泡&ピンホール」「異物」「タレ、チヂミ」、この3点がUVコーティングにおける課題です。

対策について

このままじゃ、やり直しばっかりで効率がひじょ〜〜〜に悪いので、当然、対策を考えることにします。

で、「気泡&ピンホール」と「タレ」はジワジワと硬化してくれたらトラブルになることはないので、UVコーティングの難題、「一瞬で硬化する」を克服していきたいと思います。

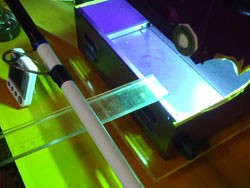

で、まず、考えたのが、ランプをオフの状態でブランクを照射機内に入れておき、オンにして、光が段々強くなる過程でジワジワと硬化しないか?を実践してみました。

UVハードナーで使われるランプは水銀ランプだもんで、スイッチを入れた直後は暗いけれど段々強くなってくるという特徴を持っています。そのため、あらかじめブランクを回しておいて、スイッチをはめたら、じわじわと固まってくれないか?という作戦です。

UVハードナーで使われるランプは水銀ランプだもんで、スイッチを入れた直後は暗いけれど段々強くなってくるという特徴を持っています。そのため、あらかじめブランクを回しておいて、スイッチをはめたら、じわじわと固まってくれないか?という作戦です。 結果、大失敗!中途半端な光量では、硬化も中途半端になり、接着剤はソボロ状になります。またまたやり直しです(涙)

結果、大失敗!中途半端な光量では、硬化も中途半端になり、接着剤はソボロ状になります。またまたやり直しです(涙)そこで次なる手段として、、ランプから少し遠ざけたところにセットし、ジワリジワリ固まってくれないか実験をして見ました。

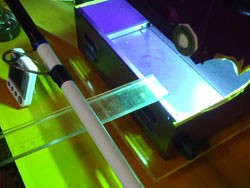

ものさしで本体からの距離を測りながら、あらかじめコーティング剤を入れたミキシングカップをフデでこねくり回しながら粘性をチェックするような実験を行いました。

ものさしで本体からの距離を測りながら、あらかじめコーティング剤を入れたミキシングカップをフデでこねくり回しながら粘性をチェックするような実験を行いました。 色々条件を模索しつつ、分かったことをまとめると、ランプが上についている関係で、強い光は下に向かっていきます。そのため、本体下部に置くと少々離れていても、一瞬で固まります。

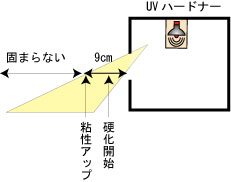

色々条件を模索しつつ、分かったことをまとめると、ランプが上についている関係で、強い光は下に向かっていきます。そのため、本体下部に置くと少々離れていても、一瞬で固まります。一方で、穴から水平な位置については、光の当たり方が弱いです。

ミキシングカップをこねくり回した結果、分かったのは、硬化させるには最低限近づけないといけない距離があり、私がやった中では、9cmでした。

ミキシングカップをこねくり回した結果、分かったのは、硬化させるには最低限近づけないといけない距離があり、私がやった中では、9cmでした。 図解するとこんな感じ。穴から9cmの距離でミキシングカップをこねくりまわしていたら、段々粘性が上がってきました。でも、固まりません。しかし、そこから1cmずつ穴に近づけていくと、一気に硬化が始まるような感じです。

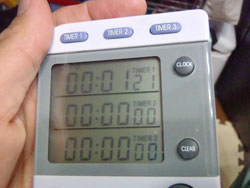

図解するとこんな感じ。穴から9cmの距離でミキシングカップをこねくりまわしていたら、段々粘性が上がってきました。でも、固まりません。しかし、そこから1cmずつ穴に近づけていくと、一気に硬化が始まるような感じです。 さらに、穴から9cmの距離で接着剤の粘性が上がる時間を調べてみると、おおむね、1分といったところです。

さらに、穴から9cmの距離で接着剤の粘性が上がる時間を調べてみると、おおむね、1分といったところです。予備実験

そこで、わざとモチモチにコーティングした樹脂を硬化させるテストをしてみました。

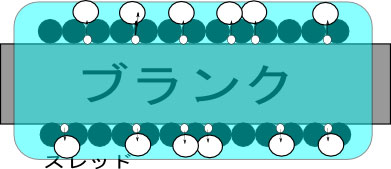

上巻きスレッド部にド厚いコーティングをしています。

上巻きスレッド部にド厚いコーティングをしています。 UVハードナーから9cm離れた位置でドライモーターをまわし続けます。

UVハードナーから9cm離れた位置でドライモーターをまわし続けます。 このとき、爪楊枝で樹脂を触りながら粘性を確認。

このとき、爪楊枝で樹脂を触りながら粘性を確認。 そこから本体のフタを開けて、UVを照射させながら、樹脂の粘性の様子を爪楊枝で見てみました。

そこから本体のフタを開けて、UVを照射させながら、樹脂の粘性の様子を爪楊枝で見てみました。だんだん粘性が上がっているような、いないような????

いかんせん、ワタシの手の感覚なんで、なんともいえませんが、ねばくなっているといえばなっているような気がします。

爪楊枝をみてみたら、固まりかけのソボロみたいなかんじになっているんで、効果はあるのかな???

爪楊枝をみてみたら、固まりかけのソボロみたいなかんじになっているんで、効果はあるのかな???

で、1分後、さらに1cm近づけてみると、

で、1分後、さらに1cm近づけてみると、 表面は固まりました。やはり、9cmの位置で長いことまわしていることで、ジワジワと硬化していってくれそうですw

表面は固まりました。やはり、9cmの位置で長いことまわしていることで、ジワジワと硬化していってくれそうですwこの実験結果により、UVコーティングのメソッドを絞ってみると、

1回塗りは薄塗りでスレッドにほとんどしみこんでいるので、タレやハジキのリスクがないため、サッサと照射機に突っ込んでもダイジョウブ。

2回塗りフィニッシュ、もしくは、3回塗りで、コーティング剤をある程度盛る際は、9cm離れたところで、約1分ドライモーターを回し続け、その後、1cmずつランプを近づけていく。

ガイドがUVハードナー本体と接触しかけたら、照射機の中に入れて8分放射し続けて完全硬化。

これで行ってみようと思います。

では実戦です。

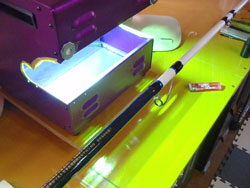

Jraiden復活のところで、バットガイドのコーティングで、じわりじわり近づけていく作戦を実行しました。

ものさしで9cmの位置で、フタをあけて1分間ドライモーターを回しっぱなし。コーティングは薄塗り2回行い、3度目のコーティングでモッチモチにしております。

ものさしで9cmの位置で、フタをあけて1分間ドライモーターを回しっぱなし。コーティングは薄塗り2回行い、3度目のコーティングでモッチモチにしております。 1分ごとに近づけていき、また1分間放置。

1分ごとに近づけていき、また1分間放置。 本体から3cmの位置まで来たら、完全に照射圏内に入っており、その時点で、チヂミが起こっていないため、

本体から3cmの位置まで来たら、完全に照射圏内に入っており、その時点で、チヂミが起こっていないため、 照射機にブチこみました。問題ありませんw

照射機にブチこみました。問題ありませんw 8分放置させて完全硬化。

8分放置させて完全硬化。

できた(^^)もっちり厚塗りでもトラブルなくいけましたwww

できた(^^)もっちり厚塗りでもトラブルなくいけましたwwwしばらく、この方法でやってみようと思いますw

ねばいコーティング剤について

上記実験は、UVハードナーの配合をソフト:ハード=2:1でやっております。しかし、ソフトとハードでは粘性が全然違っていて、ソフトはサラサラ。ハードはネチャネチャです。今のコーティング剤の配合は、ソフトの配合が多いので、シャバイのですが、シャバイとタレやすいため、チヂミやタレ、また気泡が抜けやすいのでピンホールが出来易いです。

そのため、ハードタイプオンリーでコーティングするとどうなるかというと、

そのため、ハードタイプオンリーでコーティングするとどうなるかというと、 エッ!?ってくらいキレイにコーティングできたりしますwww

エッ!?ってくらいキレイにコーティングできたりしますwww コーティング剤というのは筆先でタレた樹脂を操りながら成形していくという関係上、シャバイよりはネバイほうが使いやすいですね。

コーティング剤というのは筆先でタレた樹脂を操りながら成形していくという関係上、シャバイよりはネバイほうが使いやすいですね。雷魚ロッドはブランクが硬いからコーティング剤はやりこくないとダメなんで、シャバイコーティング剤になってしまいますが、出来栄えは硬くてネバイコーティング剤のほうが優れていると思います。

※なお、東邦に、増粘剤はないのかきいてみたんですが、キッパリとナイ!と言われましたw

異物について

これは厄介ですね(汗)スイッチ入れたらファンが回りますからね。ファンのスイッチとランプのスイッチを別にしたらいけそうなきもしますが、めんどいので、そこまでしません。そういえば、嫁さんの持ってたジェルネイルのランプが弱いUVを出すのでいけそうな気もします。ってか、東邦ツールでUV用ペンライトがあるので、それを遠くからあてて、表面を乾かした状態でUVハードナーの中に突っ込むというやり方もあるのかも???ってか、それなら、じわじわと硬化してくれそうだし、上で検証した、「9cmの距離で、1分間まわし続ける」手間もいらないのでベストかも???

しかし、東邦のペンライトはUVハードナー買った時に捨てちゃったような気が・・・・

ちょっと探してみて見つけたら検証してみますw

ドライモーターの高速化による改善テスト

本項目で最も問題視しているタレの解消として、ドライモーターの回転数を上げることで、タレやヨレを解消できないかどうか試してみました。タレるくらいのスピードで回してるからコーティングにヨレが生まれるわけで、たれる前にUVに照射させて表面を均一に固まらせることが狙いです。

通常、コーティングに使われるモーターは日本サーボのシンクロナスモーターですが、最速60RPMで、以前、塗装の実験で使ったことがあるのがあまっているのでコレを使うことにしました。

通常、コーティングに使われるモーターは日本サーボのシンクロナスモーターですが、最速60RPMで、以前、塗装の実験で使ったことがあるのがあまっているのでコレを使うことにしました。速度はこんな感じ。ハッキリ言って、激速wwwはっきりいって、コーティングの塩梅は全く確認が出来ません。そして、ブランク自体がまっすぐではないのと、モーターチャックと受けが微妙にずれていて、微妙にセンターが出ていない。そのため、1周する間に、ガックンとなるところがあります。実際、コーティングをやって見ると、フデを当てながらブランクが回転し、そのガックンとなるところで、フデがビタッ!と広がってしまうため、その部分のコーティングが無駄に広がってしまいます。ただし、バットはこの傾向が強いですが、ティップ付近はブレが収束するため、ブレが少ないです。

また、回転が早いのとUVハードナーの粘性が高いせいで、フデが乾いてくると、筆先が持っていかれるため、たまに 巻き込まれるような感じになります。コーティングはボテボテにしてそこから伸ばすようにしたほうがいいと思います。

で、コーティングの塩梅ですが、ハッキリ言って、成功wモッチモチにぬって一気に照射機に突っ込みましたが、問題なしwやはり、速度が速いと樹脂がタレる前にUVが当たるため、コーティングによるタレが起きない模様です♪

で、コーティングの塩梅ですが、ハッキリ言って、成功wモッチモチにぬって一気に照射機に突っ込みましたが、問題なしwやはり、速度が速いと樹脂がタレる前にUVが当たるため、コーティングによるタレが起きない模様です♪ただし、できばえについてはダメで、ティップ付近はブレが少ない分、コーティングはきれいにいきますが、バット付近の太い部分のコーティングが回転のセンターずれによる樹脂のでこぼこがあって、見た目が悪いです。あと、スレッドの端のエッジをキレイになぞることが困難。そのため、フデが広がる瞬間があって、その時にエッジがはみ出ます。そのため、筆先が広がりにくい小さいフデのほうがコーティングがうまくいきます。

問題はモーターの速度で、早すぎ。コーティングに影響が出ないレベルの回転で、なおかつ、樹脂のヨレも起きないレベルの回転数ではありません。ちょっと課題を抱えつつ、とりあえず、上巻きのテストもしてみました。

で、どんどんラッピングを行っていったんですが、これも問題があって、ドライモーターの速度が速すぎで、ガイドの足に乗せる部分のコーティングが、内側へはみ出てしまう傾向にあります。

なんせ、回転スピードがコレですからねw

回転が速すぎて、盛った樹脂がなじんでいくのが早く、エッジをなぞる前に浸透してしまうからだと思います。

そこで、まず接着剤をスレッド中央に盛り、

そこで、まず接着剤をスレッド中央に盛り、 そこから左右に広げていく感じで対策を打ったらうまくいったんですが、それでも右利きにつき、フデの先がガイドの下フットで操作しにくく、時々、ガイドのフレームにフデが当たってしまい、うまくいきませんでした。

そこから左右に広げていく感じで対策を打ったらうまくいったんですが、それでも右利きにつき、フデの先がガイドの下フットで操作しにくく、時々、ガイドのフレームにフデが当たってしまい、うまくいきませんでした。実際の作業はこんな感じです。

ですが、コーティングのタレとかは一切起きていませんwやっぱりUVコーティングは回転が早いほうがいいけど、早すぎるとコーティングで不具合が出るというところです。

ですが、コーティングのタレとかは一切起きていませんwやっぱりUVコーティングは回転が早いほうがいいけど、早すぎるとコーティングで不具合が出るというところです。また、UVハードナーの場合、本体の入り口が狭いため、口径の大きなガイド、LC16Mなんかではそのままスライドさせて入らせることが出来ず、低回転だったら、横になった瞬間に入れられますが、高回転だったら引っかかりそうになる等の不具合も出ると思います。ま、ここらは照射機まで3cmくらいのところで固まらせた後、モーターのスイッチを止めて、本体に入れた後、再び回す等で解決できると思います。

以上の課題&対策として、今度はモータースピードを落としてみようと思います。シンクロナスモーターは60RPMの次に早いのは30RPMなので、そちらにチェンジしてテストする予定です。

30RPMのモーターによる硬化テスト

30RPMのシンクロナスモーターが入荷し、早速硬化テストをしてみることにしました。

30RPMのシンクロナスモーターが入荷し、早速硬化テストをしてみることにしました。速度はこんな感じ。さすがに60RPMと比べると速度はグッと落ちて、回転中の糸目までハッキリと見えますw

で、早速マッシブのコーティングで使ってみたんですが、

フィニッシュコーティングで、大型気泡が出現!

フィニッシュコーティングで、大型気泡が出現! ラッピングをしなおして、再コーティングすると、今度は2回目のコーティングでまたしても、大型気泡が出現!

ラッピングをしなおして、再コーティングすると、今度は2回目のコーティングでまたしても、大型気泡が出現! しょうがないので、以前やっていた、照射機から9cmの位置で1分間回し、じわじわと近づけていく作戦に変更すると、

しょうがないので、以前やっていた、照射機から9cmの位置で1分間回し、じわじわと近づけていく作戦に変更すると、 フィニッシュコーティングで、謎のイボ出現!これは抜き跡の部分とは違うので、イボは作りようがありません。レジンによるトラブルじゃないでしょうか?

フィニッシュコーティングで、謎のイボ出現!これは抜き跡の部分とは違うので、イボは作りようがありません。レジンによるトラブルじゃないでしょうか?わけが分からん!

その後、別のコーティングでは、何事もなく無事にいきました。いつも起きるわけじゃなくて、たまに起きるからなお厄介!

その後、別のコーティングでは、何事もなく無事にいきました。いつも起きるわけじゃなくて、たまに起きるからなお厄介! 色々考えてみたんだけど、おそらく、原因はコレじゃないかな〜。ソフトのマテリアル。なんちゅーてもハードでトラブルが出たことがない。トラブルが出た時の接着剤って、全部、ソフトを多めに配合しているやつなんよね〜。

色々考えてみたんだけど、おそらく、原因はコレじゃないかな〜。ソフトのマテリアル。なんちゅーてもハードでトラブルが出たことがない。トラブルが出た時の接着剤って、全部、ソフトを多めに配合しているやつなんよね〜。つまり、ソフト多め配合の接着剤はトラブルが出る。

そこで、次なる改善策は、実験的にハード配合を増やして行ってみようと思います。ってか、俺、大枚はたいて既製品買ってるのになんでこんなことしなきゃいけないの?

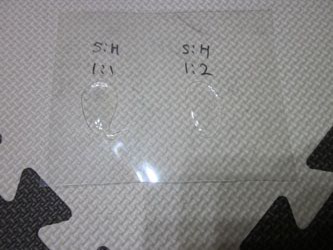

まずは予備実験。以前同じような実験をしましたが、ダイブ前なんで、もう一度やります。

ソフト:ハード=0.5g:0.5g、ソフト:ハード=0.5g:1.0gで混合し、

ソフト:ハード=0.5g:0.5g、ソフト:ハード=0.5g:1.0gで混合し、 アクリル板の上にたらし、エア抜き。

アクリル板の上にたらし、エア抜き。 その後、爪楊枝である程度薄く延ばし、コーティング時と同じくらいの厚みにしました。とりあえず、約2,3mmといったところです。

その後、爪楊枝である程度薄く延ばし、コーティング時と同じくらいの厚みにしました。とりあえず、約2,3mmといったところです。その後、照射機で照射。完全硬化後に、アクリル板から剥離し、柔軟性をチェックしてみました。

柔軟性テストはまずまず。やっぱハードが多くなるごとに張りは強くなっていきますが、クラックが入るまではいきません。

予備テスト的には、ソフト:ハード=1:1でも1:2でも問題ないと思います。ま、性能的にはソフト:ハード=2:1のほうが優秀だと思うので、なるべく硬くならないように1:1配合で実戦に用いて、塩梅を見てみようと思います。

そこで、とりあえず、今残っているソフト:ハード=2:1配合のレジンにハードを追加して、1:1にチェンジします。

今残っているソフト多め2:1配合のレジンが5.0g残っているので、

今残っているソフト多め2:1配合のレジンが5.0g残っているので、

これにハードを1.6g追加することで、ソフト:ハード=1:1になるはずなので、配合。

これにハードを1.6g追加することで、ソフト:ハード=1:1になるはずなので、配合。 再び、上塗りで使っているチューブにいれ、これをマッシブの残りガイドで使ってみることにします。

再び、上塗りで使っているチューブにいれ、これをマッシブの残りガイドで使ってみることにします。