樹脂盛りシール。

これ。ZPIとかのシール。このシールは、平らなシールに、ウレタン樹脂を肉盛りしたヤツで、ポッティング加工と呼ばれているものです。分野としては、印刷技術の分野。

これ。ZPIとかのシール。このシールは、平らなシールに、ウレタン樹脂を肉盛りしたヤツで、ポッティング加工と呼ばれているものです。分野としては、印刷技術の分野。シールの加工でやられています。樹脂としてはエポキシも使われるみたいですが、エポキシはウレタンに比べて黄変しやすいみたいで、加工に使われるのはウレタンが主流。ザッとネットをパトロールしてみると、ポツポツ自作でやっている人もいますが、なかなかに難しい技術みたいで、気泡の処理に困っているみたい。だけど、こっちゃロッドビルディングでエポキシのエア抜きのやり方を熟知しているので、火を近づけると気泡は抜けるという知識がある。肉盛りしたいときは、混合攪拌後、粘性が上がってから塗るという知識もある。ウレタンについても、自作ワインディングチェックやらで、造形用ウレタンの経験がある。

これなら出来るじゃろと感じました!

意外にも、ルアービルディングをしている人も、火を近づけるというエア抜き方法は知られてないようでビックリしました。詳しく解説しているサイトもないので、こりゃ、樹脂盛り部門は頂〜というわけで、やったりマス。

自作樹脂盛りシール!

さて、なぜ樹脂盛りシールをやろうと思ったかですが、

それは、

これですねぇ。画像はウィキより。タイプRの赤バッジ!

これですねぇ。画像はウィキより。タイプRの赤バッジ!ホンダは、タイプRは、エンブレムバッジを赤いヤツにしています。つまり、赤バッジは、スポーツカーのシンボルなのです。

リールも同じで、

現在塗装中のチャン白C4タイプRスペシャルについても、タイプRならば、赤バッジは必要といったところなのです!

現在塗装中のチャン白C4タイプRスペシャルについても、タイプRならば、赤バッジは必要といったところなのです!とういのも、

このアブエンブレムの場所が開いている。アブのエンブレムを元通りに直してもいいんだけど、それじゃぁ、面白くない。

このアブエンブレムの場所が開いている。アブのエンブレムを元通りに直してもいいんだけど、それじゃぁ、面白くない。手間はかかるが、スペシャルリールならではの、

赤バッヂをつけたろかい〜!計画スタート!

で、赤バッヂは樹脂盛りシールなので、必然的に、ポッティング加工のシールが必要になったというわけです♪

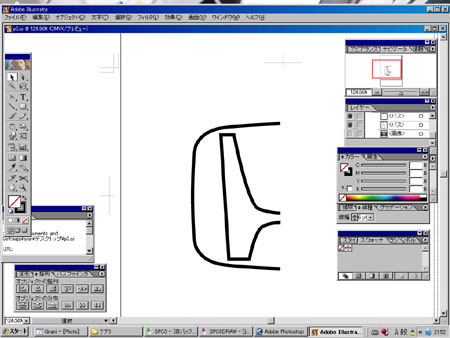

で、まずは、赤バッヂのデータを作らなければなりません。使うドローソフトは餅論イラレ。ただ、このイラレのお絵かきは、クセというか、コツがあって、イキナリ全部一本線で書こうと思ったら、確実に、左右非対称になります。だから、コツは、半分だけを書くのです。この時、スマートガイドをオンにしていたら、キッチリ半面だけ出来ます。

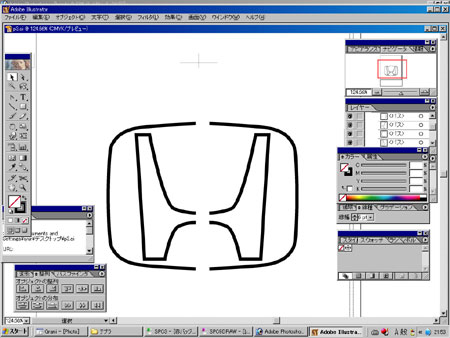

で、まずは、赤バッヂのデータを作らなければなりません。使うドローソフトは餅論イラレ。ただ、このイラレのお絵かきは、クセというか、コツがあって、イキナリ全部一本線で書こうと思ったら、確実に、左右非対称になります。だから、コツは、半分だけを書くのです。この時、スマートガイドをオンにしていたら、キッチリ半面だけ出来ます。 半分書いたら、リフレクトツールで鏡面コピーをします。

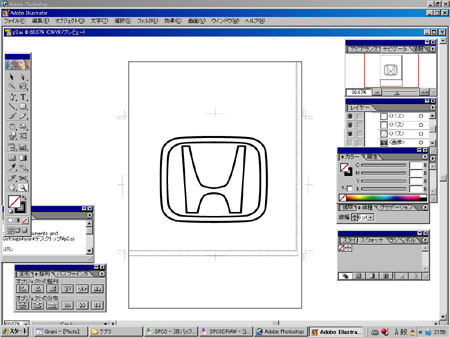

半分書いたら、リフレクトツールで鏡面コピーをします。 あとはパス連結で、アンカーを消してやれば、ハイ出来上がり!ホンダのエンブレムの完成!

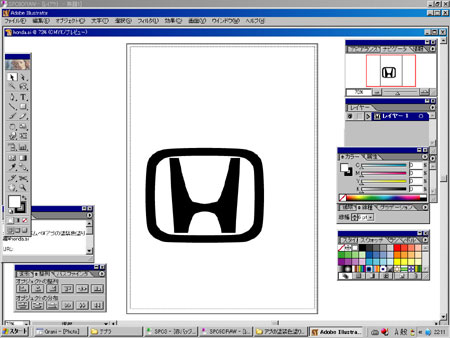

あとはパス連結で、アンカーを消してやれば、ハイ出来上がり!ホンダのエンブレムの完成! そして、これはテプラに出力されるので、テプラ用に、色をつけます。後は、画像を出力すれば良いだけなんですが、要注意は、テプラは、ビットマップしか認識しないので、BMPで出力してください。

そして、これはテプラに出力されるので、テプラ用に、色をつけます。後は、画像を出力すれば良いだけなんですが、要注意は、テプラは、ビットマップしか認識しないので、BMPで出力してください。

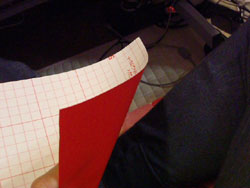

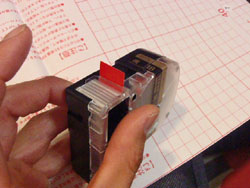

そして、赤バッヂですが、インクジェットの紙は全く信用していないので、却下。考えたのが、車用のカッティングシート。これなら耐光性も良いし、強度もあるし、発色も良いし、願ったりかなったりwテプラの赤テープも考えましたが、赤テープに金文字のカートリッジがないので却下。いつものように、分解して、カッティングしたカッティングシートを入れました。

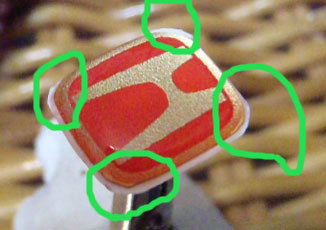

そして、赤バッヂですが、インクジェットの紙は全く信用していないので、却下。考えたのが、車用のカッティングシート。これなら耐光性も良いし、強度もあるし、発色も良いし、願ったりかなったりwテプラの赤テープも考えましたが、赤テープに金文字のカートリッジがないので却下。いつものように、分解して、カッティングしたカッティングシートを入れました。 こうしてできたのがコレ!金色の赤バッヂ!実は、ホンダは、赤バッヂは銀の縁取りなのですが、リールの色が白なので、銀が目立たないというのと、ホンダは高級車は金ブチの黒バッヂが主流なので、高級なスポーツカーというわけで、世の中にはない、金ブチの赤バッヂってやつをつくってみました〜wテプラに、銀文字がないという理由もありますが(汗)

こうしてできたのがコレ!金色の赤バッヂ!実は、ホンダは、赤バッヂは銀の縁取りなのですが、リールの色が白なので、銀が目立たないというのと、ホンダは高級車は金ブチの黒バッヂが主流なので、高級なスポーツカーというわけで、世の中にはない、金ブチの赤バッヂってやつをつくってみました〜wテプラに、銀文字がないという理由もありますが(汗) で、ハサミでカッティング。

で、ハサミでカッティング。 とりあえずフィッティング。良い感じじゃ〜〜ん!!!本物のホンダバッヂはもっとデブなんですが、サイドカップのクボミからはみ出てしまうので、スリムにしました。

とりあえずフィッティング。良い感じじゃ〜〜ん!!!本物のホンダバッヂはもっとデブなんですが、サイドカップのクボミからはみ出てしまうので、スリムにしました。 というわけで、ポッティングの実験もしなければならんので、大量に印刷しますたw

というわけで、ポッティングの実験もしなければならんので、大量に印刷しますたw そんで、金のフチに沿ってカッティング。

そんで、金のフチに沿ってカッティング。 新兵器登場w竹串にワニグリップをつけたもので、平ネジのビスを挟み、

新兵器登場w竹串にワニグリップをつけたもので、平ネジのビスを挟み、 ダンボールのセルにぶち込む。これで、垂直に立った!

ダンボールのセルにぶち込む。これで、垂直に立った!

両面テープをビスの頭に付け、

両面テープをビスの頭に付け、 シールをセット。

シールをセット。

造形用のNXウレタン「ホビーキャスト」を混合し、ミシンオイル差しにいれ、

造形用のNXウレタン「ホビーキャスト」を混合し、ミシンオイル差しにいれ、 ポッティング。中央に置くとジワジワとハシに広がっていきます。

ポッティング。中央に置くとジワジワとハシに広がっていきます。 当然気泡が入っているので、ライターで炙って気泡を抜く。

当然気泡が入っているので、ライターで炙って気泡を抜く。 気泡が完全に消えました!やべ!一発で成功!?思ったよりも簡単じゃ〜ん!!!

気泡が完全に消えました!やべ!一発で成功!?思ったよりも簡単じゃ〜ん!!! で、半日たって、完全硬化。カチカチになった!?と思いきや、なんと気泡が発生している!?なんで???そういえば、ネットで情報収集したときも、NXウレタンでやって、気泡がないと思ったけども、後から出てきたってレポートがあったっけか!?こりゃダメ。NXウレタンは使えません。後から気泡が発生する。ということは、今同時進行でやっている自作ワイディングチェックも、気泡に悩まされていたけども、エア抜きした後に気泡が発生するので、エッジに気泡のクラックが出ていたというわけかい。こりゃ素材を選ばんといかん。

で、半日たって、完全硬化。カチカチになった!?と思いきや、なんと気泡が発生している!?なんで???そういえば、ネットで情報収集したときも、NXウレタンでやって、気泡がないと思ったけども、後から出てきたってレポートがあったっけか!?こりゃダメ。NXウレタンは使えません。後から気泡が発生する。ということは、今同時進行でやっている自作ワイディングチェックも、気泡に悩まされていたけども、エア抜きした後に気泡が発生するので、エッジに気泡のクラックが出ていたというわけかい。こりゃ素材を選ばんといかん。 でも、とりあえず、シールが貼れるかどうかを実験したら、いけるいける。エッジにウレタンがかんでいたらシールがはがれないかも?なんて思っていたけど、大丈夫でした〜!

でも、とりあえず、シールが貼れるかどうかを実験したら、いけるいける。エッジにウレタンがかんでいたらシールがはがれないかも?なんて思っていたけど、大丈夫でした〜! 気を取り直して次なる方法のテスト。今度はエポキシ。ウレタンがダメならエポキシだろってことで。

気を取り直して次なる方法のテスト。今度はエポキシ。ウレタンがダメならエポキシだろってことで。 毎度おなじみフレックスコートのライトフォーミラ。ガイドラッピングと違って柔軟性とか強度はいらなくて、硬いほうがキズが付きにくくて良いかなと思ったので、配合は、2g+1gという、硬化剤がかなり少なめの配合です。シリンジで吸い取り、ポッティングする作戦です。

毎度おなじみフレックスコートのライトフォーミラ。ガイドラッピングと違って柔軟性とか強度はいらなくて、硬いほうがキズが付きにくくて良いかなと思ったので、配合は、2g+1gという、硬化剤がかなり少なめの配合です。シリンジで吸い取り、ポッティングする作戦です。 気泡はなるべく取っておいたほうが良いので、加えて、粘性も低いほうがエッジに広がりやすいので、攪拌後アルコールランプで炙り、カップの状態で粘性低下&脱泡しておきました。

気泡はなるべく取っておいたほうが良いので、加えて、粘性も低いほうがエッジに広がりやすいので、攪拌後アルコールランプで炙り、カップの状態で粘性低下&脱泡しておきました。 で、シリンジで吸い取り、

で、シリンジで吸い取り、

1滴、2滴とたらしていく。

1滴、2滴とたらしていく。 当然、エアがかんでいるのでライター近づけて脱泡。

当然、エアがかんでいるのでライター近づけて脱泡。 完璧!どんなもんじゃ〜い!

完璧!どんなもんじゃ〜い!まぁ、気泡は入らないと思いますが、とりあえず、硬化を待ちます。で、問題もなさそうだったんで、本番。

皮ポンチ。12mm。

皮ポンチ。12mm。なぜこれがいるのか。

パーミング側のシールをオリジナルの樹脂盛りにするから!12mmでぴったりw

パーミング側のシールをオリジナルの樹脂盛りにするから!12mmでぴったりw

雷、アブ、ヘビ。雷が一番しっくりきましたw

雷、アブ、ヘビ。雷が一番しっくりきましたw 皮ポンチで打ち抜くも、

皮ポンチで打ち抜くも、 センターがずれまくり。こりゃ、適当にポンチはめたんじゃ、センターが全然出ん。改良策を模索せんといけん。

センターがずれまくり。こりゃ、適当にポンチはめたんじゃ、センターが全然出ん。改良策を模索せんといけん。 もうね。無茶苦茶センターが出なくて、失敗の嵐。

もうね。無茶苦茶センターが出なくて、失敗の嵐。 30個くらい無駄にして、モノになったのは、たったの2個。

30個くらい無駄にして、モノになったのは、たったの2個。そしてポッティング本番wまずは赤バッジから!

ホンダのエンブレムを切る。

ホンダのエンブレムを切る。 で、ポッティング。しかし、ここで、予想外のトラブル。気泡が抜けない!エアが抜けた!と思っても、実際は、ミクロの泡が無数に含まれており、これが取れない!ライターであぶりすぎると、今度は、下から新たな泡が発生し、これも抜けない。エポキシが沸騰している模様。あまりに抜けないので、熱伝導率を上げるために、綿棒の先で、盛られた樹脂を吸い取り、薄くしてチャレンジ。

で、ポッティング。しかし、ここで、予想外のトラブル。気泡が抜けない!エアが抜けた!と思っても、実際は、ミクロの泡が無数に含まれており、これが取れない!ライターであぶりすぎると、今度は、下から新たな泡が発生し、これも抜けない。エポキシが沸騰している模様。あまりに抜けないので、熱伝導率を上げるために、綿棒の先で、盛られた樹脂を吸い取り、薄くしてチャレンジ。 エア抜きが出来たかどうかが、かなり微妙ですが、硬化を待ちます。

エア抜きが出来たかどうかが、かなり微妙ですが、硬化を待ちます。3日後。

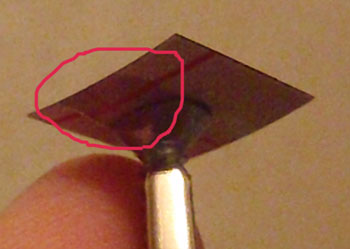

雷マークは、気泡地獄・・・・・。ライターでアブってもこれですからね・・・

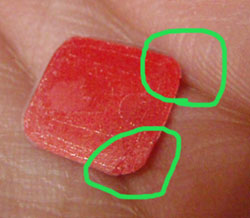

雷マークは、気泡地獄・・・・・。ライターでアブってもこれですからね・・・ 赤バッヂ。分かりにくいけど、Hの内部がちょっとチョーキングみたいになっているのが分かりますかね?これが気泡。エア抜きしてもエア抜きできとらん・・・・

赤バッヂ。分かりにくいけど、Hの内部がちょっとチョーキングみたいになっているのが分かりますかね?これが気泡。エア抜きしてもエア抜きできとらん・・・・このあたりから、先人の自作ポッティングで一番の難点といわれる、「気泡」の恐ろしさを実感しました。

気泡が抜けないのです・・・・スレッドのエポキシコーティングじゃぁ、かまないのに、ライターがいけないのか?

ちょっと調べてみると、自作ポッティングキットなるものがあるけども、値段が3万5千円。オマイはアホかいな。あとスリーエムからシリコンのポッティング剤がでていますが、これは、電子基盤のシーリングに使われるもので、色が黒なので、シールのポッティング剤としては使えない。入手のしやすい樹脂でポッティングを成功させる方法を模索せんといけん。

何にせよ、いけるかどうかフィフティフィフティの状態で本番はでけん。

更なる実験が必要。

というわけで、エポキシを変えたらいけるか?というわけでチャレンジ。

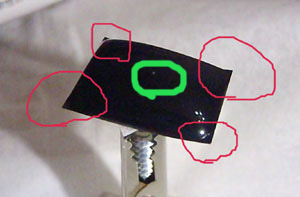

今回のポッティング実験の条件は、まずは、気泡が確認しやすい、黒いカッティングシートを適当に切り、これをワニグリップで垂直にし、ポッティングの実験。使う樹脂は右から、フレックスコートライトフォーミラ、真ん中がジャストエース、左が、クリスタルレジンⅡ。

今回のポッティング実験の条件は、まずは、気泡が確認しやすい、黒いカッティングシートを適当に切り、これをワニグリップで垂直にし、ポッティングの実験。使う樹脂は右から、フレックスコートライトフォーミラ、真ん中がジャストエース、左が、クリスタルレジンⅡ。ライトフォーミラは、粘度が柔らかい時に薄塗りをして、ライターで炙るのと、アルコールランプでやります。ジャストエースも同様に、ライターとアルコールランプ。クリスタルレジンもです。

まずは、ライトフォーミラ薄塗り+ライター。改めて、黒いカッティングシートを見ると、全然気泡が消えない。思えば、うまくいけたと思った最初の赤バッジも実は気泡がかんでいたけども、気づいてなかった可能性が大です。

まずは、ライトフォーミラ薄塗り+ライター。改めて、黒いカッティングシートを見ると、全然気泡が消えない。思えば、うまくいけたと思った最初の赤バッジも実は気泡がかんでいたけども、気づいてなかった可能性が大です。 続いて、アルコールランプでエア抜き。

続いて、アルコールランプでエア抜き。 ライターよりはましだけども、ミクロの気泡がかんでいる。完璧とは言いがたい仕上がり。

ライターよりはましだけども、ミクロの気泡がかんでいる。完璧とは言いがたい仕上がり。だもんで、続けて、今度は、アルコールランプで激しいエア抜きを敢行。

やり方はこんなかんじ。そもそもが、アルコールランプは上向きに炎が出ているけども、樹脂を下に向けると、樹脂がたれるので、この方法は無理があるのです・・・。

しかし、出来上がった樹脂を見てみると、エア抜きは完璧!だけんど、新たな問題・・・。エッジが焼け溶けかけています。エア抜きは、熱が高ければ高いほどうまくいくけども、やりすぎると、エッジが溶ける。これ、重要だと思いました。

しかし、出来上がった樹脂を見てみると、エア抜きは完璧!だけんど、新たな問題・・・。エッジが焼け溶けかけています。エア抜きは、熱が高ければ高いほどうまくいくけども、やりすぎると、エッジが溶ける。これ、重要だと思いました。 続いて、ライトフォーミラだけども、突然実験を思いついた。ビルディング初期にやっていた、ドライヤーによるエア抜き。

続いて、ライトフォーミラだけども、突然実験を思いついた。ビルディング初期にやっていた、ドライヤーによるエア抜き。 しかし、ドライヤーの風圧で盛った樹脂が下方向へ吹き飛んでしまい、タレます。ドライヤー不可。

しかし、ドライヤーの風圧で盛った樹脂が下方向へ吹き飛んでしまい、タレます。ドライヤー不可。 次。ジャストエース。

次。ジャストエース。 これも、ライターでやったら、サッパリエアが抜けなかったけどもアルコールランプでやると、完璧。しかし、エッジが溶けている。熱をかけすぎた。

これも、ライターでやったら、サッパリエアが抜けなかったけどもアルコールランプでやると、完璧。しかし、エッジが溶けている。熱をかけすぎた。 次。最後のクリスタルレジンⅡ。これは、ライトフォーミラ、ジャストエースよりも、かなり粘性が低いので、攪拌後のエアの量が全然違います。

次。最後のクリスタルレジンⅡ。これは、ライトフォーミラ、ジャストエースよりも、かなり粘性が低いので、攪拌後のエアの量が全然違います。だけど、ポッティングしてみると、やはり、エアはかんでいて、ライターで炙ってみると、

エポキシが沸騰してしまい、死亡。

エポキシが沸騰してしまい、死亡。なかなかに難しい・・・・。

だけど、だんだん、要領がつかめてきたばいw

で、

とりあえず、ポッティングが可能な手持ちの樹脂は全部試してみようと思います。

そんで、続いて、UV樹脂。紫外線で硬化するヤツです。乾燥硬化タイプではないので、厚盛りしても3次元の網目状の結合をして内部まで硬化するので、エポキシとか、ウレタンとかみたいなもんですw

まず使うのは、東邦産業のUVレジン。フロッグのチューニングの必需品w成分はオリゴエステルアクリレート。

まず使うのは、東邦産業のUVレジン。フロッグのチューニングの必需品w成分はオリゴエステルアクリレート。 竹串ワニグリップを切断し、粘土に埋めます。

竹串ワニグリップを切断し、粘土に埋めます。 盛りましたw一つ気づいたんですが、一番のネックだった気泡がほとんど出ませんwなんせ、1液だもんで、攪拌する必要がないからですw

盛りましたw一つ気づいたんですが、一番のネックだった気泡がほとんど出ませんwなんせ、1液だもんで、攪拌する必要がないからですw だけんど、ハシのエッジがちょいとはねてて、ここに樹脂が乗りません。ポッティングをする場合、エッジは面取りしていたほうが良さそうです。で、気泡が1箇所入っています。気泡は攪拌するよりはダイブ出ませんが、ゼロではないですね〜

だけんど、ハシのエッジがちょいとはねてて、ここに樹脂が乗りません。ポッティングをする場合、エッジは面取りしていたほうが良さそうです。で、気泡が1箇所入っています。気泡は攪拌するよりはダイブ出ませんが、ゼロではないですね〜 で、気泡は、1個しかはいっていないので、ライターで軽くアブって消しました。これで、完璧です。気泡ゼロ。思うに、気泡は小さいほうが抜けにくいですね〜。そのため、攪拌タイプの2液混合型樹脂は向いてないかもしれませんw

で、気泡は、1個しかはいっていないので、ライターで軽くアブって消しました。これで、完璧です。気泡ゼロ。思うに、気泡は小さいほうが抜けにくいですね〜。そのため、攪拌タイプの2液混合型樹脂は向いてないかもしれませんw で、ライターで炙って樹脂が流動性が高くなった瞬間に、つまようじで無理やり寄せて充填しました。

で、ライターで炙って樹脂が流動性が高くなった瞬間に、つまようじで無理やり寄せて充填しました。 そんで、嫁さんにあげたクリスマスプレゼントのジェルネイルキット(1マソ)のUV照射機の中に入れっぱなし。

そんで、嫁さんにあげたクリスマスプレゼントのジェルネイルキット(1マソ)のUV照射機の中に入れっぱなし。 続けて、嫁さんのジェルネイルのクリア(UV樹脂)も使うことにしました。ちなみに、これは成分がウレタアクリレート。2液ウレタンみたいなもんですね。

続けて、嫁さんのジェルネイルのクリア(UV樹脂)も使うことにしました。ちなみに、これは成分がウレタアクリレート。2液ウレタンみたいなもんですね。そうそう、UV樹脂といえば、

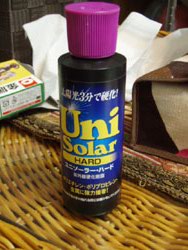

ユニソーラというエポキシアクリレートがありますが、

ユニソーラというエポキシアクリレートがありますが、 これは、透明度が低く、スラリー状のため、ポッティングは不可です。

これは、透明度が低く、スラリー状のため、ポッティングは不可です。で、戻ります。

ジェルネイルのクリアをポッティングしようとしたら、粘性が硬すぎて、ポッティングできない。水あめみたいで全然ダメです。

ジェルネイルのクリアをポッティングしようとしたら、粘性が硬すぎて、ポッティングできない。水あめみたいで全然ダメです。 そんなこんなで、ライターでアブって無理やり粘性をあげて、ポッティング状態にしました。ちなみに、炙った時に、台座が焦げました・・・この時点で失敗・・・。

そんなこんなで、ライターでアブって無理やり粘性をあげて、ポッティング状態にしました。ちなみに、炙った時に、台座が焦げました・・・この時点で失敗・・・。 でもまぁ、形にはなったかな?

でもまぁ、形にはなったかな? で、同じようにUV照射機の中にご案内w

で、同じようにUV照射機の中にご案内w30分くらいで完全硬化。エポキシみたいに完全硬化したかどうかが時間で判断できるようなモノではないので、そこがUV樹脂の痛いところです。硬化したと思って触ったら、ベトベトで死亡なんてことがよくありますw

で、これがジェルネイル。おそらく、ライターで炙りすぎたためだと思うのですが、下地が出ています。ジェルネイルのクリアはダメ。

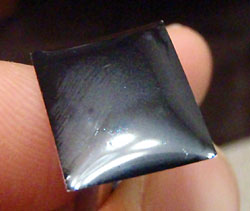

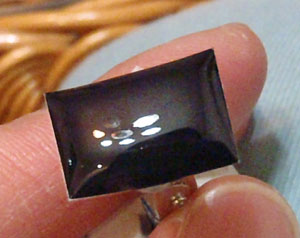

で、これがジェルネイル。おそらく、ライターで炙りすぎたためだと思うのですが、下地が出ています。ジェルネイルのクリアはダメ。 で、これが東邦のUVレジン。これは、完璧wスバラシイ光沢ツヤで、気泡はゼロw

で、これが東邦のUVレジン。これは、完璧wスバラシイ光沢ツヤで、気泡はゼロw 硬化後の硬さもバッチリwこれは十分すぎるほどの実用レベルですw

硬化後の硬さもバッチリwこれは十分すぎるほどの実用レベルですwで、

もいっちょ方法を思いついているので、それもついでに実験と行きますw

それは、エポキシ。ライトフォーミラ。だけど、エポキシを使うと攪拌するので気泡が・・・・

それは、エポキシ。ライトフォーミラ。だけど、エポキシを使うと攪拌するので気泡が・・・・と

思ったあなた!

気泡を完全に除去してからポッティングしたらどうなるんだ!?っつー話ですw

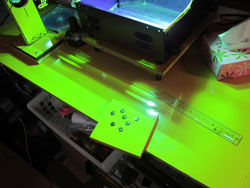

まず、ミキシングカップのまま直火で炙っても気泡は100%は取れません。だけど、エポキシコーティングでアルコールランプを使うと100%取れますよね。つまり、ドライモーターでブランクを回転させながらエポキシ塗布。アルコールランプで気泡を完全に除去し、そのエポキシをポッティングに使うということです。

これがその様子。

結果、

やばい!これは完璧w一個の気泡も確認できん!この方法いけるわぁwだけど、異物がかんでいるのよね。エアコンの下で作業したのがまずかった・・・。

やばい!これは完璧w一個の気泡も確認できん!この方法いけるわぁwだけど、異物がかんでいるのよね。エアコンの下で作業したのがまずかった・・・。 だけど、もう一個やっており、写真じゃ、わがんねーなー。実は、ミクロの気泡がありまくりなのです・・・・

だけど、もう一個やっており、写真じゃ、わがんねーなー。実は、ミクロの気泡がありまくりなのです・・・・つまり、打率は5割。

今のところ、一番いいのは、東邦UVレジンです。自作ポッティングは気泡の除去がネックになっており、気泡を入らせないようにするには、攪拌を止めること。この点で、UV樹脂は攪拌する必要がないので、気泡の噛む数が、2液混合型とは全く違います。そのため、エア抜きがしやすい。また、照射機の中で硬化をさせるので、異物がかみにくい。そして、硬化後の強度は、エポキシとなんら変わらない。そして、ライトフォーミラは完全硬化が72時間かかるのに対して、UVレジンは、わずか10分で完全硬化まで持っていける作業性のよさ。

以上の実験より、私は、ポッティングは東邦のUVレジンが良いと思いました。

では実践w

まずは雷マークの樹脂盛りシール。

で、ポンチはセンターがズレまくりなので、13mm幅のアンカーを書いてそれを目安にポンチ打ちすることにしました。

で、ポンチはセンターがズレまくりなので、13mm幅のアンカーを書いてそれを目安にポンチ打ちすることにしました。 だけど、ずれたりずれなかったり。だけど、打率は、前よりは向上w3個抜いて一個合格w

だけど、ずれたりずれなかったり。だけど、打率は、前よりは向上w3個抜いて一個合格w タイプRの赤バッジも用意し、準備完了w

タイプRの赤バッジも用意し、準備完了w で、UV照射。照射時間は60分にしますたw

で、UV照射。照射時間は60分にしますたw

出来上がりwやばいw完璧♪

出来上がりwやばいw完璧♪メドがついたので、フィッティング。

タレて失敗した樹脂シールをサイドカップに付けてみました。まずまずの出来栄え〜wパーミングすると、樹脂盛りのところが手の甲にあたって、ポッコリ感が伝わってきますw純正アブにはない感触なので上々の感触w

タレて失敗した樹脂シールをサイドカップに付けてみました。まずまずの出来栄え〜wパーミングすると、樹脂盛りのところが手の甲にあたって、ポッコリ感が伝わってきますw純正アブにはない感触なので上々の感触wところが、

なんと痛恨のトラブル。いじくっていたら、樹脂とシールが剥離した!

なんと痛恨のトラブル。いじくっていたら、樹脂とシールが剥離した!樹脂とシールの相性が悪いのか、ソコが剥離したら樹脂が落ちるじゃろ〜!ってなわけです。

ホライズンの店長が言ってたのはこういうことか・・・。

ということは、また改善せんといかん・・・。

この対策として考えたのがコレ!

まずは、シールを作り、転写シート(カッティングステッカーを貼るヤツ)に置く。そして、ポッティング。その後転写シートを取り、貼りたい場所にエポキシコーティング。ただし、エポキシはクリスタルレジンでやらないと、下地が白だと黄変してしまいます。例えば、フレックスコートやジャストエースエポなんかは、硬化剤が黄色ですから使えないということになります。

まずは、シールを作り、転写シート(カッティングステッカーを貼るヤツ)に置く。そして、ポッティング。その後転写シートを取り、貼りたい場所にエポキシコーティング。ただし、エポキシはクリスタルレジンでやらないと、下地が白だと黄変してしまいます。例えば、フレックスコートやジャストエースエポなんかは、硬化剤が黄色ですから使えないということになります。さぁ、これでやってみよかいの!

まずは若干大きめにカット。

まずは若干大きめにカット。 一旦はいで

一旦はいで 余分なシールをカット。

余分なシールをカット。 また台紙に乗せる。

また台紙に乗せる。 UVレジンをポッティング。しかし、この台座、樹脂を弾きやすいのか、なかなか乗らない。そして、致命的なのは、4スミの樹脂が乗せても乗せても弾いてしまってなかなか乗らない。

UVレジンをポッティング。しかし、この台座、樹脂を弾きやすいのか、なかなか乗らない。そして、致命的なのは、4スミの樹脂が乗せても乗せても弾いてしまってなかなか乗らない。 とりあえずUV照射してみると、

とりあえずUV照射してみると、 タレた。いつも思うんですが、UV照射の後に垂れることが結構あるんですよね〜。ひょっとしたらUV反応で樹脂がちょいと動きがあるのかもしれません。

タレた。いつも思うんですが、UV照射の後に垂れることが結構あるんですよね〜。ひょっとしたらUV反応で樹脂がちょいと動きがあるのかもしれません。 カットしてみたけれども。まぁ、予定通りではあるけども、

カットしてみたけれども。まぁ、予定通りではあるけども、 やっぱりたれた部分がみっともないのと、4スミのエッジが薄すぎる。完璧とは言いがたい仕上がり。あと、なぜかピンホールが一個。

やっぱりたれた部分がみっともないのと、4スミのエッジが薄すぎる。完璧とは言いがたい仕上がり。あと、なぜかピンホールが一個。まだ、試行錯誤の必要あり。

続いて考えた作戦。カットした赤バッジを2個用意。片方は、エッジを残しています。

続いて考えた作戦。カットした赤バッジを2個用意。片方は、エッジを残しています。 そして、エッジが残っているほうのシールの上にエッジがないシールを張り合わせる。台紙が弾くなら、シールの上にシールを乗せてハジキを回避する作戦。

そして、エッジが残っているほうのシールの上にエッジがないシールを張り合わせる。台紙が弾くなら、シールの上にシールを乗せてハジキを回避する作戦。 ポッティング。今度はいけた!弾かない!

ポッティング。今度はいけた!弾かない! 今度は、純正のUV照射してみますた。

今度は、純正のUV照射してみますた。 なんと!?フニャフニャになってしまった。UV照射した直後に樹脂がよじれるというか、硬化が始まったところが収縮して、樹脂がよじれる。やっぱり、UVの反応が始まることで、樹脂の収縮が均一に起こらない可能性もある。これがUV照射の後にたれたりした原因だったのね〜

なんと!?フニャフニャになってしまった。UV照射した直後に樹脂がよじれるというか、硬化が始まったところが収縮して、樹脂がよじれる。やっぱり、UVの反応が始まることで、樹脂の収縮が均一に起こらない可能性もある。これがUV照射の後にたれたりした原因だったのね〜 ほんでもって、気を取り直してもう一回やってみますた。

ほんでもって、気を取り直してもう一回やってみますた。

そして、台紙を外し、2枚付いたシールを剥がす。この時、どうしても、上のシールに傷がつくというか、若干変形します。この方法もイマイチやな。

そして、台紙を外し、2枚付いたシールを剥がす。この時、どうしても、上のシールに傷がつくというか、若干変形します。この方法もイマイチやな。 そして、やっぱり、エッジに樹脂が乗っていない。根本的に、シール重ね作戦は4スミエッジの樹脂ハジキの問題をクリアできない。

そして、やっぱり、エッジに樹脂が乗っていない。根本的に、シール重ね作戦は4スミエッジの樹脂ハジキの問題をクリアできない。 今度は、台紙を外してシールのみでやってみたけれど、今度はUV照射でフニャフニャに。台紙がなければ、UV反応で樹脂とともにシールまで変形してしまう。

今度は、台紙を外してシールのみでやってみたけれど、今度はUV照射でフニャフニャに。台紙がなければ、UV反応で樹脂とともにシールまで変形してしまう。これ、すごい手ごわい。

あきらめようかなと思って、風呂でボーっと考えていたら、新しい作戦が思い浮かびました。

シールの上にポッティングしようとするからいけないんですよ。

そして、リールにシールを張り、プラ版から引っぺがしたポッティングを上にかぶし、エポキシで接着。これでいけるでしょう。なぜプラ版を使うのかというと、ポッティング樹脂の下を水平にするため。シールの台座でやったら、若干ゆがみがあるので下部が平らにならないから。

そして、リールにシールを張り、プラ版から引っぺがしたポッティングを上にかぶし、エポキシで接着。これでいけるでしょう。なぜプラ版を使うのかというと、ポッティング樹脂の下を水平にするため。シールの台座でやったら、若干ゆがみがあるので下部が平らにならないから。次はこれでやったります。

タミヤのプラ板。0.2mm。

タミヤのプラ板。0.2mm。 で、少し大きめに切ったシールをマスキングテープで貼り、

で、少し大きめに切ったシールをマスキングテープで貼り、 切る。薄いのでサクサク切れますw

切る。薄いのでサクサク切れますw プラバンだけにします。

プラバンだけにします。 台座におきます。

台座におきます。 ポッティングするとこんな感じになりますw

ポッティングするとこんな感じになりますw しかし、プラ板とUV樹脂の相性がよく、剥がれん・・・

しかし、プラ板とUV樹脂の相性がよく、剥がれん・・・だめ。失敗。

次はマスキングテープの上からポッティング。

次はマスキングテープの上からポッティング。 ちょっとたれてもた。

ちょっとたれてもた。

しかし、これは、マスキングテープが剥がれんかったです。

しかし、これは、マスキングテープが剥がれんかったです。だめ。また失敗。

この作戦、ほぼ無理!UV樹脂がきれいに剥離してくれん。シリコンの板かぁ!?

とはいえ、シリコンだと、今度は台座に固定でけん。地べたにやろうか・・・・

と、思ったところで、

とりあえずやってみようかな。と思いました。

実際に普通のヤツをつけてみて剥がれたら、新たな方法を考えます。前つけてた、ZPI、ヴァガボンドのポッティングシールは剥がれなかったしね。無理やりやるとはがれるけど。とりあえず実験して様子を見て見ます。要するに、キャストでのかなかったらええんです!

実際に普通のヤツをつけてみて剥がれたら、新たな方法を考えます。前つけてた、ZPI、ヴァガボンドのポッティングシールは剥がれなかったしね。無理やりやるとはがれるけど。とりあえず実験して様子を見て見ます。要するに、キャストでのかなかったらええんです! ほんで、普通のやり方でポッティング→UV照射でラクラクポッティングシール作成です。今更ながらですが、ポッティングする樹脂はなるべく薄いほうが良いです。なぜなら、シールの固定は若干傾いていることがおおく、樹脂が多いと、その傾きが樹脂の偏りになってしまうから。

ほんで、普通のやり方でポッティング→UV照射でラクラクポッティングシール作成です。今更ながらですが、ポッティングする樹脂はなるべく薄いほうが良いです。なぜなら、シールの固定は若干傾いていることがおおく、樹脂が多いと、その傾きが樹脂の偏りになってしまうから。 薄いと、傾いても分かりにくい。だから薄いほうが良いです。

薄いと、傾いても分かりにくい。だから薄いほうが良いです。長かったし、すごく手ごわいけど、とりあえず終了ということで。

不具合発生

テプラを丸型にカットして、ポッティング。台座は粘土がメンドイので、EVAに重しつけてセット。

テプラを丸型にカットして、ポッティング。台座は粘土がメンドイので、EVAに重しつけてセット。

で、UV照射で見てみると、

で、UV照射で見てみると、なーんかオカシイ。

はがれるんすわ。

はがれるんすわ。 原因はシールの変形。

原因はシールの変形。

ひょっとして台座?と思って、今度はまっすぐのトコにシールを置いてポッティングしてみました。

ひょっとして台座?と思って、今度はまっすぐのトコにシールを置いてポッティングしてみました。 しかし、コレもダメ。微妙に湾曲しとんがわかりますかね!?

しかし、コレもダメ。微妙に湾曲しとんがわかりますかね!? だめんなんよ。これじゃ。スグにはがれるんよ。貼ってはみたけれどエッジが浮くので全くダメ。

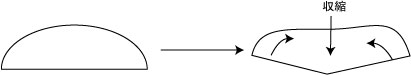

だめんなんよ。これじゃ。スグにはがれるんよ。貼ってはみたけれどエッジが浮くので全くダメ。おそらく、硬化時に薄いところからUVが反応しきって固まっていくから、

極端な話、こんな感じになっちょん。

極端な話、こんな感じになっちょん。ホンダの四角いマークだったらそんなこともなったけんど、丸型ではダメってか!?なかなかシワイの〜

無理やり押さえつけて接着してみたけど、やっぱりダメ。ハシが浮く。

無理やり押さえつけて接着してみたけど、やっぱりダメ。ハシが浮く。 ちゅうわけで計画変更。エポキシ(ライトフォーミラ)でポッティング。台座はというと、シールの厚みがあるので、

ちゅうわけで計画変更。エポキシ(ライトフォーミラ)でポッティング。台座はというと、シールの厚みがあるので、 別に、台座を作らなくてもかまんのちゃう?と思いましてやってみたところ、ひつようなかったちゅうこっちゃ。

別に、台座を作らなくてもかまんのちゃう?と思いましてやってみたところ、ひつようなかったちゅうこっちゃ。 少々気泡が入るけど目をつむって兎に角、平坦なポッティングシールを作ることにしました。

少々気泡が入るけど目をつむって兎に角、平坦なポッティングシールを作ることにしました。なんせ平坦じゃないと貼れんきん、気泡には目をつむるしかないん。

で、結局、フレックスコートによるポッティングをしたわけですが、やっぱり気泡が出るのは抑えることが出来ず、泡だらけになりました。

で、結局、フレックスコートによるポッティングをしたわけですが、やっぱり気泡が出るのは抑えることが出来ず、泡だらけになりました。 でも、よーに見ると、エポキシでも、シールの底が変形しております。UVでもエポキシでも同じように変形しているということは、樹脂ではなく、シールの問題???今回はテプラの純正シールでポッティングを行いましたが、前回、ホンダマークを作ったときは、そんなに変形してなくて、うまいこと貼れました。その際使ったシールはカッティングシートです。

でも、よーに見ると、エポキシでも、シールの底が変形しております。UVでもエポキシでも同じように変形しているということは、樹脂ではなく、シールの問題???今回はテプラの純正シールでポッティングを行いましたが、前回、ホンダマークを作ったときは、そんなに変形してなくて、うまいこと貼れました。その際使ったシールはカッティングシートです。もしかしたら、テプラは変形するが、カッティングシートは変形しないのかもしれません。これは後日再実験して確かめようと思いますが、ポッティング後の硬化でシールの変形に差が出るのかどうかは確かめる必要ありです。

なんだかんだで、難攻不落の自作ポッティング。今度は、セメダインXでやることにしました。

なんだかんだで、難攻不落の自作ポッティング。今度は、セメダインXでやることにしました。 かなり透明なんで、ポッティング樹脂としては合格です。

かなり透明なんで、ポッティング樹脂としては合格です。 そんなわけで、早速やってみたんですが、なんと、樹脂がネバすぎて、広がってくれません。

そんなわけで、早速やってみたんですが、なんと、樹脂がネバすぎて、広がってくれません。 ライターでアブっても無駄。

ライターでアブっても無駄。 表面が焦げ付いて、しかも、気泡は消えず。

表面が焦げ付いて、しかも、気泡は消えず。 結局広がらずじまいで終わりました。難しい・・・。何か良い樹脂ないですかね〜

結局広がらずじまいで終わりました。難しい・・・。何か良い樹脂ないですかね〜 リールに張りたいシールをテプラで印刷。適当にハサミで切って、これを使って作ります。

リールに張りたいシールをテプラで印刷。適当にハサミで切って、これを使って作ります。

ロッドビルディングで使っているハード:ソフト=1:2の配合のUVコートをたらしていき、ポッティング。

ロッドビルディングで使っているハード:ソフト=1:2の配合のUVコートをたらしていき、ポッティング。 気泡はほとんどありませんが、1,2個あったので、ライターで炙って消しました。

気泡はほとんどありませんが、1,2個あったので、ライターで炙って消しました。 で、ロッドビルディングの失敗談から、イキナリがっつり照射するとシワになるので、少し遠いところから照射し、5秒くらい経ったら、照射機の中にブチ込みます。

で、ロッドビルディングの失敗談から、イキナリがっつり照射するとシワになるので、少し遠いところから照射し、5秒くらい経ったら、照射機の中にブチ込みます。 そうして8分。

そうして8分。

出来上がりましたが、固まる時に、タレてしまいました。シールも少し凸に反っています。

出来上がりましたが、固まる時に、タレてしまいました。シールも少し凸に反っています。 少しUVコートが多すぎたかな?と思ったんで、2個目のシールは、接着剤を少なめにしてやってみました。

少しUVコートが多すぎたかな?と思ったんで、2個目のシールは、接着剤を少なめにしてやってみました。 結果、まずまずの出来栄え。とはいえ、やはりほんの少し凸に反っています。

結果、まずまずの出来栄え。とはいえ、やはりほんの少し凸に反っています。 ンデ、本番。今度はポンチで切って、丁寧に成形しようと思います。

ンデ、本番。今度はポンチで切って、丁寧に成形しようと思います。 練習通り、ポッティングしてみましたが、反りがひどくなった(汗)

練習通り、ポッティングしてみましたが、反りがひどくなった(汗) おまけに、表面もシワシワ。これ、ロッドビルディングで出たシワに似てるわね〜。ビルディングでは、一発厚塗りしたらこのシワが出てきたので、原因はおそらく、樹脂の盛りすぎではないでしょうか。

おまけに、表面もシワシワ。これ、ロッドビルディングで出たシワに似てるわね〜。ビルディングでは、一発厚塗りしたらこのシワが出てきたので、原因はおそらく、樹脂の盛りすぎではないでしょうか。 接着剤は固まる時に収縮するのでおそらくそれが原因かな?

接着剤は固まる時に収縮するのでおそらくそれが原因かな? 遠目には分かんないから迷います。

遠目には分かんないから迷います。 ちょっとヤボ用でとあるマークのポッティングをやってみました。硬化時のチヂミを考慮して、なるべく薄く塗る作戦です。

ちょっとヤボ用でとあるマークのポッティングをやってみました。硬化時のチヂミを考慮して、なるべく薄く塗る作戦です。 UVコートのソフトを1滴。とても全体にいきわたりません。

UVコートのソフトを1滴。とても全体にいきわたりません。 これが2滴。

これが2滴。 で、爪楊枝でたらした樹脂を広げます。1本の楊枝で押さえ、もう一本の楊枝で両サイドに広げていく感じです。

で、爪楊枝でたらした樹脂を広げます。1本の楊枝で押さえ、もう一本の楊枝で両サイドに広げていく感じです。 一応、一通りできました。

一応、一通りできました。

で、UV照射。

で、UV照射。 できは最悪。広げたと思った樹脂が広がっておらず、エクボあり。

できは最悪。広げたと思った樹脂が広がっておらず、エクボあり。 ちゃんと広がっていたヤツはチヂミ&シワで死亡!

ちゃんと広がっていたヤツはチヂミ&シワで死亡! さらにどうもポッティングが斜めになって硬化しているものもあって、全滅です。

さらにどうもポッティングが斜めになって硬化しているものもあって、全滅です。